Oberflächenveredelungstechnologien, Verfahrenstypen und Methoden

Es gibt viele Technologien und Methoden der Oberflächenbearbeitung, die Sie für Ihre Teile verwenden können, und jede Methode erzeugt eine andere Oberflächengüte und Ebenheit.

Läppverfahren

Läppen ist ein Präzisionsverfahren und basiert auf der Schneidleistung entweder eines freien Schleifkorns in einem Träger oder eines festen Schleifpartikels in einer zusammengesetzten Läppscheibenmatrix. Es gibt 2 Arten von Läppverfahren, Diamant oder konventionell. Beide Läppverfahren können Ebenheitsergebnisse bis zu 0,0003 mm liefern, solange die Ebenheit der Läppscheibe kontrolliert und überwacht wird. Der Läppprozess ist ein sanfter Abtragsprozess, bei dem die Ebenheit einer Läppscheibe auf das zu läppende Bauteil übertragen wird, ohne dass die Bauteile belastet werden, da die gesamte Oberfläche gleichzeitig bearbeitet wird. Dies unterscheidet sich von typischen CNC-, Dreh-, Fräs- und Schleifprozessen, bei denen sich die Bearbeitung jeweils auf einen bestimmten Bereich konzentriert. Obwohl jedes Läppverfahren die Möglichkeit bietet, Ebenheit zu erzeugen, bieten Kombinationen aus Diamant- und Verbundwerkstoffverfahren eine weitaus größere Bandbreite an erreichbaren Oberflächengüten.

Polierverfahren

Das Polieren wird häufig nach einem Läppvorgang durchgeführt, um die ultimative Oberflächengüte zu erzielen. Einige der häufigsten Gründe für das Polieren sind: Herstellung von Spiegelflächen, Verbesserung des Aussehens, Erzielung optimaler Dichtungsflächen, optische Messung der Ebenheit, Verbesserung des elektrischen Kontakts, Verbesserung der optischen Eigenschaften von Materialien.

Chemisch-mechanisches Polieren (CMP)

Chemisch-mechanisches Polieren oder Planarisieren ist ein Verfahren zur Glättung von Oberflächen durch die Kombination von chemischen und mechanischen Kräften. Man kann es sich als eine Mischung aus chemischem Ätzen und freiem, abrasivem Polieren (Läppen) vorstellen. Ein CMP-Verfahren wird häufig eingesetzt, wenn entweder ein sehr niedriger Ra-Wert erforderlich ist oder wenn kratzerfreie mikroskopische Bilder benötigt werden, z. B. bei metallurgischen Proben für Mikrohärtetests.

Trockenes Elektropolieren

Beim trockenen Elektropolieren bleibt die Geometrie des gegossenen oder bearbeiteten Bauteils erhalten, ohne dass die Kanten abgerundet werden. Es können Schleifmuster entfernt werden, um brillante, spiegelähnliche Oberflächen zu erhalten. Es bietet die Möglichkeit, komplexe Geometrien zu bearbeiten, ohne Mikrokratzer auf der Oberfläche zu hinterlassen, wobei die Bauteiltoleranzen eingehalten werden. Es ist effektiver als das flüssige Elektropolieren, das die Oberflächenrauheit im Allgemeinen nur um 50 % reduziert.

Zentrifugales Polieren

Beim Zentrifugalpolieren wird eine sehr hohe Schwerkraft erzeugt. Der Antriebsmechanismus ist so ausgelegt, dass er hohe G-Kräfte erzeugt, die das 5-25-fache der normalen Schwerkraft betragen, wobei 3 oder 4 sechseckige/kreisförmige Trommeln auf einem Revolver montiert sind. Der Revolver und die Trommeln drehen sich mit hoher Geschwindigkeit in entgegengesetzte Richtungen, und die daraus resultierende Zentrifugalkraft erhöht das Gewicht des Schleifmittels in den Trommeln, das gegen die Komponenten gleitet, die sich ebenfalls in den Trommeln befinden, um eine schnelle Schneidwirkung zu erzeugen.

Schleifprozess

Schleifen ist ein abrasives Bearbeitungsverfahren, bei dem gröberes Schleifmaterial verwendet wird.

Gleitschleifen

Gleitschleifen ist eine Art der Massenbearbeitung zum Entgraten, Radieren, Entzundern, Brünieren, Reinigen und Glänzen einer großen Anzahl relativ kleiner Werkstücke mit Hilfe speziell geformter Medienpellets.

Schleppschleifen

Das Schleppschleifen ist eine spezielle Variante des Gleitschleifens. Der Unterschied besteht darin, dass die zu entgratenden und zu bearbeitenden Teile mechanisch durch die Medien gezogen werden, während sie an Vorrichtungen befestigt sind. Dadurch wird verhindert, dass sich die Teile gegenseitig berühren.

Normen für die Oberflächenveredelung

Es gibt eine Vielzahl von Normen für die Oberflächenbearbeitung, aber die bei weitem gängigsten sind Ra und Rz. Ra ist der Durchschnittswert der Rauheit über eine bestimmte Probenlänge. Da es sich um einen Durchschnittswert handelt, können erhebliche Kratzer übersehen werden, die möglicherweise nicht im Rahmen der Ra-Vorgaben liegen. Der Rz-Standard liefert eine bessere Gesamt-Rauheitszahl für einen Prozess, indem er zunächst eine Probenlänge in kleinere Sektoren aufteilt und dann für jeden Sektor den ungünstigsten Wert von Spitze zu Tal misst und dann den Durchschnittswert der kleineren Sektoren zusammen anzeigt. Die Normen für die Oberflächenbearbeitung sind ein detailliertes Thema für sich.

Arithmetisches Mittel der Rauhigkeit Ventil RA

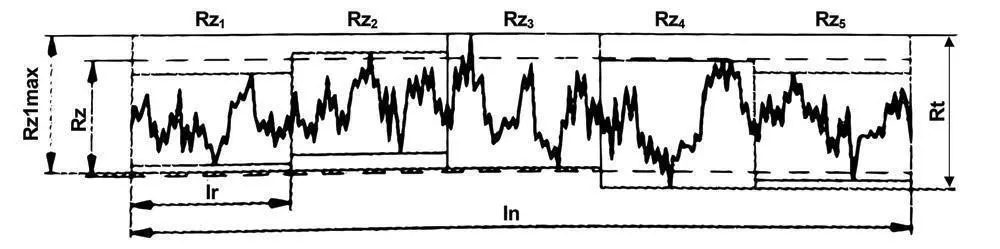

Gesamthöhe des Rauhigkeitsprofils Rt, mittlere Rautiefe Rz und maximale Rautiefe Rz1max

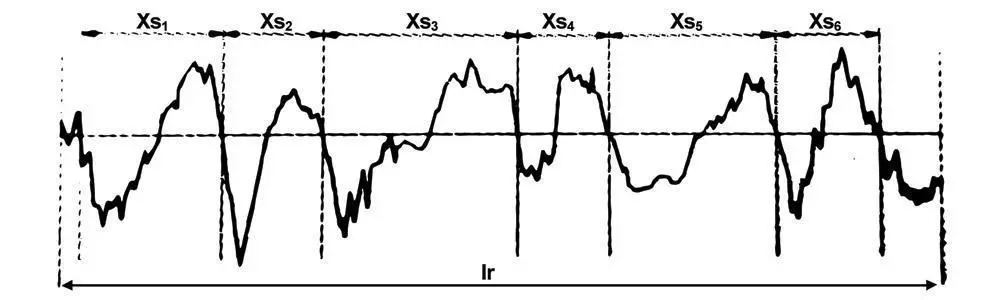

Der mittlere Rillenabstand RSm ist der Mittelwert der Abstände Xsi der Profilelemente

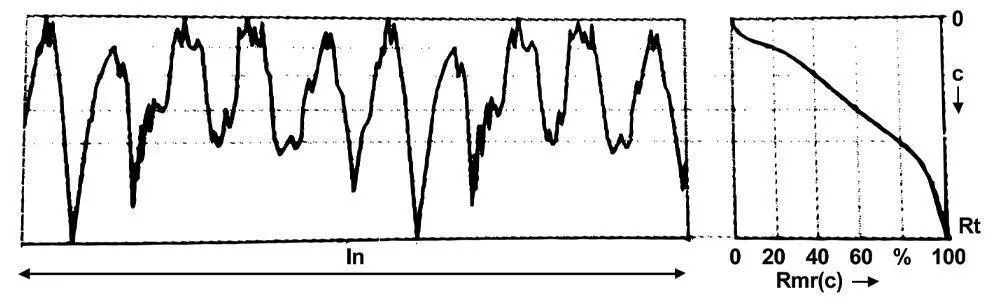

Die Materialkomponentenkurve des Profils stellt die Materialkomponente Rmr(c) des Profils in Abhängigkeit von der Profilhöhe c dar (Abbott-Firestone-Kurve)

Warum Oberflächenveredelung wichtig ist

Die Oberflächenbeschaffenheit eines Bauteils muss aus vielen verschiedenen Gründen definiert werden. Der grundlegendste Grund ist die Ästhetik, aber die Oberflächenbeschaffenheit kann auch die Verschleißeigenschaften eines Teils, die Fähigkeit einer Oberfläche, Schmiermittel zurückzuhalten, die Fähigkeit zweier harter Flächen, eine gute Dichtung zu erzeugen, und viele andere wichtige Ziele steuern, die alle von der erzeugten Oberflächenbeschaffenheit abhängen. Die Oberflächenbeschaffenheit auf einer technischen Zeichnung wird mit einem Häkchen dargestellt. Dieses Symbol![]() steht für die erforderliche Ebenheit

steht für die erforderliche Ebenheit

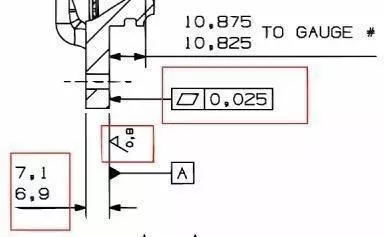

Nachstehend finden Sie einen Auszug aus einer technischen Zeichnung mit Beispielen für die erforderliche Oberflächenbeschaffenheit

Typische Angaben zur Oberflächenbeschaffenheit in einer technischen Zeichnung:

Symbol A Angabe des maximalen Rauhigkeitswerts in Ra-Mikrometer.

Symbol B Angabe der maximalen und minimalen Rauheitswerte.

Symbol C maximalen Rauheit und des Endbearbeitungsverfahrens.

Wie man die Oberflächenbearbeitung misst

There are 2 methods of measuring a surface finish. Contact and non-contact measuring systems. Contact systems use either a ruby ball or a diamond stylus that runs across the surface of a part in a single short trace considering the peaks and valleys on the surface. Using complex algorithms and formulas this is then converted to a surface finish figure. This is the lower cost method and simple handheld tools can be reasonably priced. With non-contact systems like an interferometer a laser is bounced off a surface giving a 3D render of the surface. This tends to be a far more expensive solution but does take into account the whole surface being measured rather than just a single trace. This type of measuring system is more essential for optical surface finish measurement. For most engineering applications a contact system is acceptable.

Verwandte technische Fallstudien zur Oberflächenveredelung

Typische Probleme bei der Oberflächenendbearbeitung und deren Lösung

"Orangenhaut"

Kleinste Teilchen von der Oberfläche verursachen Kavitäten und "Kometenschweife"

Ungleiche Ebenheit zwischen angrenzenden Metallen - manchmal auch "Relief" genannt

Verwaschene Oberflächen oder Schmieren von Metallen führen zu verschwommenen Grenzflächen zu benachbarten Metallen

Orangenhaut

Gehen wir davon aus, dass Sie keine Linien im Werkstück und eine sehr hohe Oberflächengute haben, aber das Teil sieht wie eine verchromte Orangenhaut aus! Damit sind wir beim größten Problem. Die Orangenhaut wird fast immer durch die Überbeanspruchung des Stahls beim Polieren verursacht, also durch zuviel Polieren.

Früher wurden die meisten Hochglanzpolituren per Handläppen mit Holzstäben und Filzen erzeugt. Die Gefahr der Überbeanspruchung war vernachlässigbar. Heutzutage kann sich keine Werkstatt den Zeitaufwand für das manuelle Läppen leisten und daher müssen wir zu mechanischem Polieren übergehen. Mit dem Einsatz von Poliermaschinen ist es sehr einfach, Druck anzuwenden und zu schnell zu arbeiten und so die Stahloberfläche zu überbeanspruchen.

Wenn ein Polierer es mit einem schlimmen Fall von Orangenhaut zu tun hat, ist die erste Reaktion, den Stahl dafür verantwortlich zu machen. Zusätzliches Pitting (Grübchenbildung) bestärkt dann noch den Verdacht auf schlechte Stahlqualität. Aus diesem Grund haben die Stahlunternehmen großen Aufwand in die Erforschung dieses Problems gesteckt. Anhand der Forschungsergebnisse und Erfahrungen mit diversen Formstählen wurden die folgenden Informationen über die Ursachen der Orangenhaut zusammengestellt.

Nahezu jede Arbeit an einem Stahlblock beansprucht letzteren. Herkömmliche maschinelle Bearbeitung stellt eine starke Belastung dar. Dies gilt auch für Funkenerodieren und Schleifen. Bearbeitung mit Carbid und Keramik bedeutet eine enorme Belastung. Unter normalen Arbeitsbedingungen wird der Block kaum je spannungsfrei sein, bevor Sie ihn zum Polieren erhalten und so besteht schon von Anfang an ein Handicap.

Die Oberfläche jeder Art von Formstahl besitzt eine bestimmte Dehngrenze. Diese Fläche bewegt sich wie Plastik unter Ihrem Polierwerkzeug. Wenn Sie sie nicht über ihre Dehngrenze hinaus bewegen, wird sie wieder zu ihrer Ausgangsposition zurückgehen. Wenn Sie die Fläche über die Dehngrenze hinaus beanspruchen, bleibt sie in dieser Position und Sie haben kleine Wellen in der Oberfläche erzeugt. Wenn Sie den Stahl weiter bearbeiten, reißen Sie die Spitzen dieser Wellen ab und erzeugen Mulden. Selbst wenn Sie die Mulden nach dem Polieren nicht sehen, können sie beim Einsatz der Form aufgrund der beteiligten Spannungen auftreten und werden mit Sicherheit beim Nachpolieren nach der Fertigung sichtbar. Wenn die Orangenhaut nicht zu ausgeprägt ist, kann das Pitting ausbleiben.

Bei der Fertigung ist es nahezu unmöglich, beim mechanischen Polieren einer Form keine Orangenhaut zu erzeugen. Beachten Sie, dass es schlimmer wird, wenn Sie in Zeitnot sind und zu viel Druck und eine zu hohe Geschwindigkeit mit Ihrem Polierwerkzeug anwenden. Sie werden feststellen, dass je härter der zu polierende Stahl ist, desto geringer ist das Risiko, Orangenhaut zu erzeugen. Je härter der Stahl ist, desto höher liegt die Dehngrenze und desto mehr Polierdruck kann angewendet werden, bevor es zu Wellenbildung und Abreißen kommt.

Formstahl mit einer Rockwell-Härte in den unteren Dreißigern wird Polierfehler eher verkraften als ein Stahl mit einer Rockwell-Härte in den mittleren Fünfzigern. Beim Polieren von weichem Stahl muss man seine Bürsten und Filze genau im Auge behalten, um sicherzugehen, dass Geschwindigkeit und Druck niedrig gehalten werden. Der Polierer muss ebenfalls die Oberfläche genau beobachten und möglichst bald zum nächsten Schritt übergehen.

Als die rostfreien Stähle im Formenbau immer beliebter wurden, erhielten die Stahlunternehmen zahlreiche Beschwerden wegen der Grübchenbildung beim Polieren. Die Kunden glaubten, sie würden schlechte Stahlqualität erhalten. Es stellte sich stets heraus, dass es am übermäßigen Polieren lag. Rostfreier Stahl reagiert sehr empfindlich auf Druck beim Polieren. Die Oberfläche bewegt sich schnell und bildet leicht Mulden. Bei entsprechender Sorgfalt kann jedoch beides schnell und mit schönem Ergebnis aufpoliert werden.

Ein weiterer Grund für Orangenhaut

Ein weiterer Grund für Orangenhaut ist die Überhitzung bei der Wärmebehandlung Laut einer Information der Crucible Steel Company behält Stahl, der bei der Wärmebehandlung überhitzt wird, noch geringe Mengen Austenit in seinem Gefüge anstatt ihn vollständig in Martensit umzuwandeln. Austenit ist weicher als Martensit und daher ist mit harten und weichen Flächenbereichen die Wellenbildung oder Orangenhaut geradezu vorprogrammiert.

Dies erklärt, warum Polierer auch einmal an ein Stahlteil geraten werden, das auf jeden Fall eine Orangenhaut bekommt, unabhängig davon wie vorsichtig man poliert. Manchmal kann man die Bildung sogar bei der Bearbeitung des Blocks mit Schleifstein beobachten. Offensichtlich verschleißen die weichen Bereiche schneller unter dem Stein und die Wellen zeigen sich schon früh. Sie können diesen Block manuell bearbeiten und eventuell retten, aber er wird nie sehr gut sein.

Was macht man bei Orangenhaut

Es gibt eine Reihe von Dingen, die Sie versuchen können, um die Situation zu beheben. Sie können zurückgehen auf Korn 600 und die Verwerfung herausarbeiten. Oberflächliches Schleifen allein wird nicht ausreichen. Sie müssen ausreichend Zeit in das Schleifen investieren, um unter die Wellen zu gelangen. Dann erneutes Polieren, wobei Sie diesmal sehr vorsichtig mit dem Druck, der Geschwindigkeit und der Schleifmittelmenge auf dem Block sind. Sie können die Oberfläche verbessern, aber Sie werden die Orangenhaut kaum je beseitigen können. Manchmal wird es auch noch schlechter als zuvor. Das Bestmögliche, was Sie tun können, wenn Sie unbedingt die Orangenhaut entfernen wollen, ist ein sorgfältiges erneutes Schleifen mit Korn 600, wobei Sie sicherstellen müssen, dass keine Mulden übersehen werden und dann den Stahl spannungsfrei machen. Dies sollte bei ca. 38°C erfolgen; unterhalb der Anlasstemperatur des Stahls, so dass der Block nicht ausglüht.

Anschließend wird der Block mit Schleifstein Korn 600 nachgeschliffen, die Linien mit Nassschleifpapier Korn 600, und mit Diamantpaste poliertwie zuvor beschrieben, wobei diesmal vorsichtiger vorzugehen ist, um den Polierdruck auf ein Minimum zu begrenzen. Keine Bearbeitungsschritte überspringen und darauf achten, nicht mehr Zeit als nötig bei jedem Schritt zu verweilen, wodurch die Gesamtpolierbelastung des Blocks verringert wird.