Oberflächenveredelung Titan

Umfang der Arbeiten: Hochglanzpolieren von 3 Titanwafern mit einem Durchmesser von 100 mm auf beiden Seiten und 3 x auf einer Seite auf eine Oberflächenrauheit von besser als 0,01 µm.

Stufe 1. Läppverfahren - Verwendete Ausrüstung:

- Kemet Läpp-/Poliermaschine

- Läppplatte aus Gusseisen

- Kemet Ebenheitsmessgerät

- Kemox 0-800S

Stufe 2. Läppverfahren - Verwendete Ausrüstung

- Kemet Läpp-/Poliermaschine

- Läppplatte aus Gusseisen

- ASFL-Poliertuch, 15" Durchmesser

- Kemet Flüssigdiamant 3 Mikron Typ K Diamantaufschlämmung

- Kontrollring mit Kunststoffbeschichtung

Stufe 3. Läppverfahren - Verwendete Ausrüstung

- Kemet KemCol Maschine

- Chem -H Polster, 15" Durchmesser

- Kol- k (NC)

- Kontrollring mit Kunststoffbeschichtung

Aufschlüsselung des Läppvorgangs - Der gewachste Wafer wurde in einen Kontrollring gelegt und 10 Minuten lang mit Kemox 0-800S behandelt, dann wurde er von Hand mit CO-42 gereinigt. Semipolieren - Das ASFL-Polierpad wurde der Platte hinzugefügt und der gewachste Wafer wurde in einen Kontrollring mit Kunststoffverkleidung eingelegt und 10 Minuten lang mit Kemet Flüssigdiamant 3 Mikron Typ K bearbeitet. CMP-Verfahren - Das Chem-H-Pad wurde auf die Platte gelegt und der gewachste Wafer in einen Kontrollring mit Kunststoffoberfläche eingelegt. Ein zweites Gewicht wurde darauf gelegt und mit einer gleichmäßigen Dispersion von Col-K (NC) 40 Minuten lang betrieben.

Erreichte Ra: 0,0080µm. Bei diesem Verfahren kann nur eine Seite des Wafers poliert werden, da es sich um ein Wachsverfahren handelt.

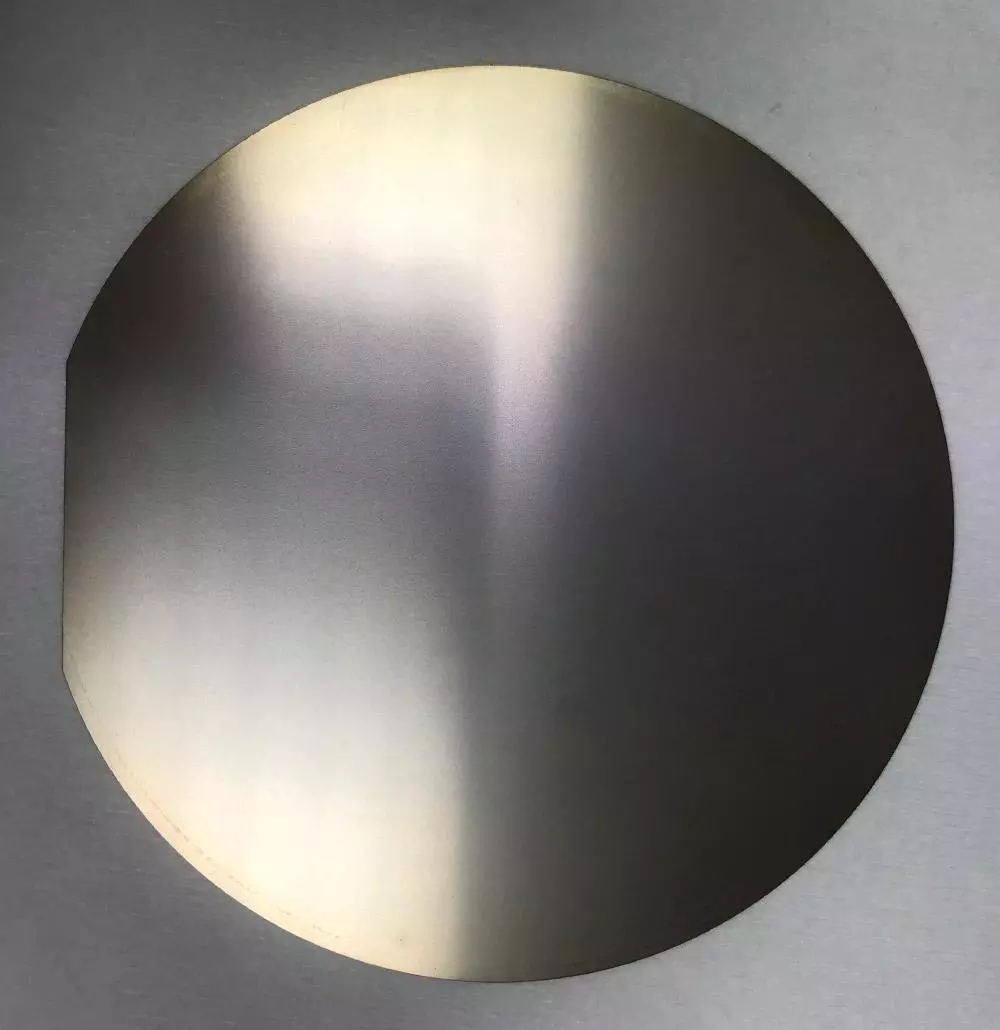

Vor der Oberflächenveredelung von Titan

Nach der Oberflächenveredelung Titan

Umfang der Arbeit: Hochglanzpolieren von Titankomponenten mit einem Verfahren, das möglichst wenig Roll-Off verursacht

Stufe 1

- Maschinentyp: Kemet 15" Läppmaschinen

- Überlappungsplatte: Kemet PR3

- Schleifmittel Typ/Klasse: Kemet Flüssigdiamant 6 Mikron Typ k Standard

Stufe 2

- Maschinentyp: Kemet 15” CMP-Poliermaschine

- Überlappende Platte: Chem-H Poliertuch

- Schleifmittel Typ/Klasse: Col-k (N/C)

Prozessaufschlüsselung für Titan

Mit der PR3-Platte erhalten Sie die beste Plattenpolitur, wobei die Kanten schön und scharf bleiben. Das CMP-Verfahren ätzt die Oberfläche und sorgt so für minimales Abrollen im Vergleich zu einer Standard-Diamantseidenpolitur. Wir haben einen Ra-Wert von 0,018 µm für die Oberfläche erreicht. Die Teile wurden mit einer Kemet-Flüssigkeit vom Typ A per Ultraschall gereinigt.

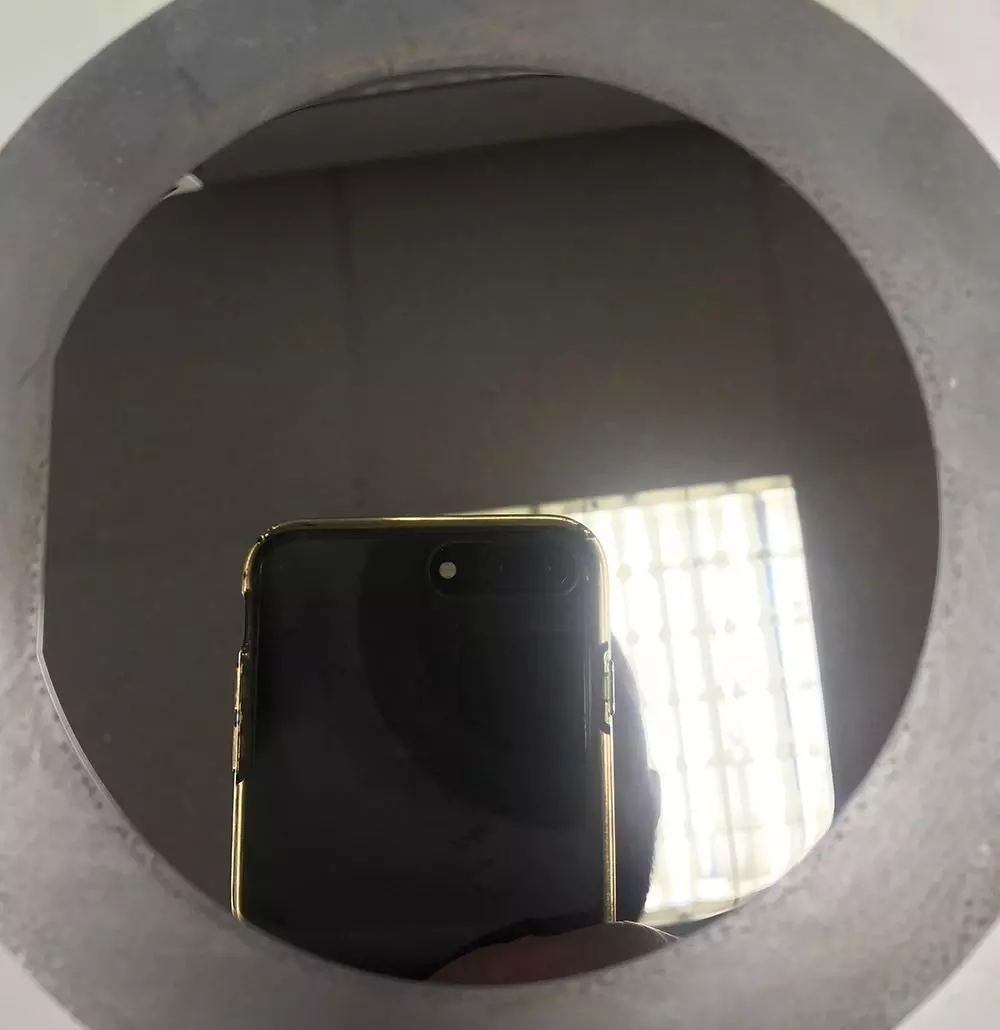

Vor der Bearbeitung von Titan (Drehteil)

Nach der Bearbeitung von Titan mit 6 Mikron PR3

Nach der Bearbeitung von Titan mit Col-K N/C CMP