Preparazione di sezioni sottili petrografiche: Analisi di sezioni sottili di rocce

Nei campi della mineralogia ottica e petrografia, una sezione sottile è un campione di laboratorio preparato con cura di una roccia, minerale, suolo, ceramica, ossa o addirittura metallo, progettato per l'esame al microscopio petrografico polarizzante, al microscopio elettronico o alla microsonda elettronica. Il processo prevede il taglio preciso di un campione con una sega diamantata per ottenere una sottile fetta, che viene poi levigata fino a ottenere una piana ottica. Il campione viene quindi montato su un vetrino di vetro e levigato fino a uno spessore di 30 micrometri utilizzando granulometrie abrasive progressivamente più fini. Il metodo utilizzato prevede l'applicazione della carta dei colori di interferenza di Michel-Lévy, con il quarzo utilizzato come riferimento per determinare lo spessore, a causa della sua abbondante presenza.

Quando osservati tra due filtri polarizzatori orientati ad angolo retto l'uno rispetto all'altro, i minerali nella sezione sottile alterano il colore e l'intensità della luce, mostrando così le loro proprietà ottiche. Queste variazioni nelle proprietà ottiche consentono l'identificazione facile della maggior parte dei minerali costituenti delle rocce, come il plagioclasio, che appare come un minerale trasparente con piani di maclatura paralleli multipli, o la clinopirossene, che appare come un grande minerale di colore verde-azzurro con esoluzione di ortopirossene.

Le sezioni sottili vengono preparate per lo studio delle proprietà ottiche dei minerali in una roccia e sono fondamentali nel campo della petrologia, fornendo preziose informazioni sull'origine e l'evoluzione della roccia madre.

Preparazione di sezioni sottili di rocce per campioni di calcare

Il calcare è una roccia sedimentaria composta principalmente dai minerali calcite e aragonite, che sono strutture cristalline distinte del carbonato di calcio (CaCO3). Questo tipo di roccia è costituito principalmente da frammenti scheletrici di organismi marini come coralli e foraminiferi, e costituisce circa il 10% del volume totale di tutte le rocce sedimentarie. La solubilità del calcare in acqua e acidi deboli porta alla formazione di paesaggi carsici, caratterizzati da erosione idrica nel corso di periodi estesi, che vanno da migliaia a milioni di anni. Questo processo geologico porta alla formazione della maggior parte dei sistemi di grotte, che si formano nella roccia madre di calcare. Il calcare ha numerose applicazioni pratiche, inclusa la sua utilizzo come materiale da costruzione, come aggregato nella costruzione di strade, come pigmento bianco o riempitivo in prodotti come dentifricio e vernice, e come materia prima.

| Fasi di taglio e rettifica per il calcare | |

|---|---|

| Strumenti utilizzati: | Macchina per sezioni sottili - KemTech Geo |

| Disco di taglio | Dischi da taglio in diamante Ø200 (legati al metallo, alta concentrazione) |

| Mola | Mola diamantata Ø175 a tazza, 35 micron |

| Lamine standard 27 x 46 x 1,27, 144 pezzi | |

| Fase di lucidatura per il calcare | |

| Strumenti utilizzati: | Macchina per la lucidatura delle sezioni sottili KemTech III |

| Supporto del campione | Morsetto a vuoto (Supporto del campione) |

| Piastra/Pad | Piastra di levigatura in ghisa, pad per la lucidatura PSU-M e MBL-M |

- Ottenere un pezzo di campione principale di calcare di 8-10 mm utilizzando la stazione di taglio laterale sinistra del KemTech Geo.

- Ruvidire la superficie dello slide di vetro per facilitare il fissaggio del campione levigando con la piastra di levigatura sul KemTech III utilizzando carburo di silicio e acqua.

- Attaccare il campione di pietra allo slide di vetro utilizzando resine epossidiche KEPT e posizionarlo nel Geofix per garantire un corretto legame sotto pressione.

- Posizionare lo slide di vetro sul morsetto a vuoto nella stazione laterale sinistra del KemTech Geo e utilizzare il meccanismo speciale di taglio dello slide per ridurre lo spessore del campione a circa 2,0 mm.

- Spostare il campione alla stazione destra del KemTech Geo e utilizzare il vuoto per levigare con precisione il campione. Regolare la posizione digitale del micrometro a zero e iniziare la levigatura con una coppa di rettifica, riducendo lo spessore del campione da 2,0 mm a 80 micron, con incrementi di 50 micron quando lo spessore del campione raggiunge i 200 micron.

- Impostare il morsetto a vuoto KemTech allo spessore finale desiderato e montare il campione uniformemente levigato sulla faccia del morsetto a vuoto.

- Levigare il campione sulla macchina KemTech III utilizzando una miscela di carburo di silicio e acqua fino a quando l'anello di arresto del diamante del morsetto entra in contatto con la piastra di levigatura in ghisa. Questo punto è indicato da un cambiamento del suono.

- Rimuovere lo slide e pulire e ispezionare. Gli slide sono ora pronti per la lucidatura sul KemTech III.

- Pulire il morsetto a vuoto in un pulitore ad ultrasuoni per rimuovere eventuali contaminazioni di fango da levigatura e regolare l'anello di arresto del diamante sopra la piastra frontale del morsetto a vuoto.

- Sostituire la piastra di levigatura in ghisa con un disco di sollevamento in alluminio e montare un pad per la lucidatura PSU-M.

- Caricare la pompa di sospensione Aku-Disp con sospensione di diamante e programmare la pompa per erogare 2 secondi di sospensione ogni 8-10 secondi.

- Montare il campione levigato sul morsetto a vuoto pulito e lucidare utilizzando panni PSU e MBL, riducendo la dimensione dei micron della sospensione di diamante allo spessore desiderato e alla finitura superficiale di circa 30 micron. Rimuovere il campione e pulire. Lo slide è ora pronto per l'analisi.

Calcari

Microstruttura del calcare

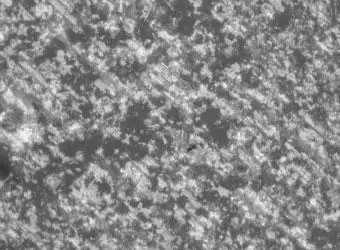

Calcari: Dopo l'operazione di taglio (ingrandimento 10x)

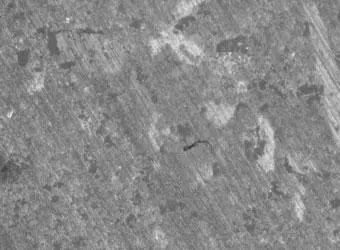

Calcari: Rettificati con diamante da 6 μ (ingrandimento 10x)

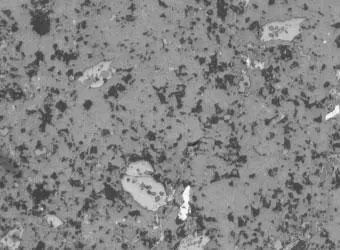

Calcari: Lucidati con pasta di diamante da 3 μ (ingrandimento 10x)

Calcari: Lucidati con pasta di diamante da 1 μ (ingrandimento 10x)

Preparazione di sezioni sottili di mattoni MgO-Cr

Fase di taglio / sezionamento di precisione

Strumentazione: KemTech Geo

Fluidi di taglio: Fluidi di taglio Kemet

Disco di taglio: Disco di taglio in diamante

Il campione deve essere fissato saldamente al KemTech Geo utilizzando morsetti universali per campioni, con il tasso di alimentazione impostato su 150 rotazioni al minuto.

Fase di montaggio a freddo

Forma di incasso Dia.: 25-40 mm

Resine di montaggio a freddo: Resine epossidiche KEPT

I campioni tagliati devono essere accuratamente asciugati, sia mediante metodi di asciugatura standard che utilizzando una piastra riscaldata impostata a 35°C. La resina epossidica deve quindi essere miscelata in un rapporto 2:1 e versata in uno stampo. I campioni stampati devono essere posti nel KemVac sotto una pressione di vuoto di 650 mm/Hg per 10-12 minuti. Durante questo periodo, le bolle d'aria nella miscela di montaggio possono diventare visibili, ma di solito si dissolvono entro 45 minuti. La pressione del vuoto deve quindi essere regolata in un intervallo compreso tra 100 mm/Hg e 130 mm/Hg utilizzando il manometro del vuoto. Il processo di indurimento richiede circa 8 ore per completarsi.

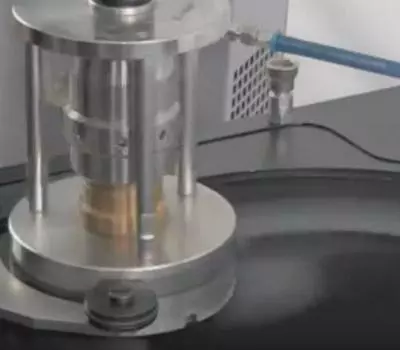

Taglio e levigatura di campioni con il KemTech Geo

Quando ci si prepara a tagliare campioni utilizzando il KemTech Geo, si consiglia di lasciare i campioni spessi circa 10 mm rispetto a un passaggio di taglio precedente. Campioni più sottili potrebbero causare il distacco della lama di taglio. Lo spessore desiderato per i campioni dovrebbe essere di 2-3 mm, che può essere ottenuto valutando visivamente con il KemTech Geo. Per sostituire il disco di taglio, basta rimuovere le due tasche situate nella parte anteriore e posizionare la piastra della macchina in posizione alta. Assicurarsi che il getto d'acqua sia mirato al bordo diamantato del disco per ottenere risultati ottimali.

Un sistema di circolazione può essere utile, poiché la macchina consuma una quantità significativa di acqua. Non sono necessari refrigeranti o inibitori di ruggine in quanto il KemTech Geo non funziona con il metallo. I campioni sono fissati attraverso un sistema di vuoto, con il contatore impostato a -600 o -500. Il morsetto a vuoto può ospitare lamelle di vetro di dimensioni 1" x 2", 1" x 3" e 2" x 3" regolando le tasche per adattarsi alla dimensione del vetro. L'altezza non dovrebbe superare lo spessore desiderato del campione.

La pompa a vuoto è dotata di contenitori d'acqua su entrambi i lati, che dovrebbero essere mantenuti al di sotto del livello massimo per evitare danni alla pompa. Si consiglia di svuotare i contenitori prima di ogni utilizzo.

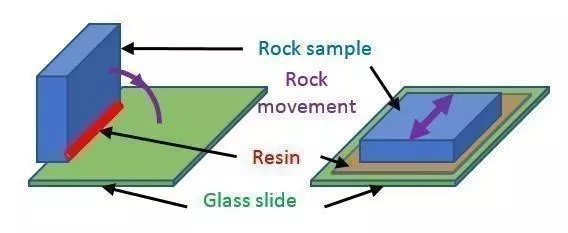

Per risultati efficienti, è meglio appiattire prima le lastre di vetro. Ciò garantirà che i campioni siano piatti e uniformi nello spessore. Il dispositivo di vuoto sul KemTech III può essere utilizzato a questo scopo. Per migliorare l'adesione con l'agente di inclusione, si consiglia di ghiacciare le lamelle o almeno il lato del campione. La resina dovrebbe essere applicata lubrificando un lato della parte inferiore, inclinandolo e muovendolo linearmente su e giù per distribuire la resina sotto il campione. Lo spessore desiderato dello strato dovrebbe essere di circa 10 micron, tenendo conto dello spessore durante la regolazione del micrometro.

I campioni dovrebbero essere lasciati a riposo sotto pressione e potrebbe essere necessario lappare i campioni sul bordo di adesione per ottenere la sottigliezza desiderata. Dopo aver montato correttamente i campioni, i supporti a vuoto del KemTech Geo dovrebbero essere appiattiti, sia attraverso la levigatura che tramite la lappatura piatta.

Per la levigatura, è importante seguire le seguenti linee guida. Per spessori fino a 200 micron, possono essere effettuati incrementi di 50 micron per ogni movimento (avanti e indietro). Potrebbero essere necessari incrementi più piccoli per rocce più dure. Oltre tale valore, dovrebbero essere utilizzati incrementi di 20 micron. L'utilizzo di incrementi di 50 micron potrebbe causare la lucidatura, e con una quantità limitata di materiale rimasto, potrebbe non essere possibile rimuoverla durante un processo di lappatura o levigatura successivo.

Durante la levigatura, impostare l'indicatore a "0" quando il vetro tocca appena il disco, quindi regolare nuovamente allo spessore desiderato e reimpostarlo a "0". Se successivamente verrà eseguita una lappatura piatta, l'impostazione può essere fissata a 200 μm. Altrimenti, il limite per la levigatura dovrebbe essere di circa 80 μm, tenendo conto dello spessore della resina (10 micron). Le lamelle di vetro e i campioni di pietra possono essere lappati su una lastra di ghisa con SiCa di 9,6 μm, oppure possono essere acquistate lamelle pre-incise.

Glossario dei termini petrografici

Materiali refrattari

I materiali refrattari sono sostanze resistenti ad alte temperature utilizzate in una varietà di applicazioni, come rivestimenti di forni, forni, reattori e crogiuoli. Questi materiali devono essere in grado di mantenere la loro resistenza e stabilità in condizioni estreme, come alte temperature e shock termico. Le proprietà chimiche e fisiche dei materiali refrattari sono definite secondo ASTM C71 come "materiali non metallici che hanno quelle proprietà chimiche e fisiche che li rendono adatti per strutture, o come componenti di sistemi, esposti a temperature superiori a 1000°F (811 K; 538°C)".

I materiali più comuni utilizzati nella produzione di materiali refrattari sono gli ossidi di alluminio (allumina), silicio (silice) e magnesio (magnesia), oltre a argille refrattarie e ossido di calcio (calce). In applicazioni specifiche, possono essere utilizzati materiali refrattari specializzati come zirconia, carburo di silicio e carbonio (grafite). Tuttavia, è importante notare che questi materiali sono adatti solo a un intervallo limitato di condizioni e non possono essere utilizzati a contatto con l'ossigeno, in quanto si ossidano e bruciano.

I materiali refrattari possono essere classificati in base alla composizione chimica, al metodo di fabbricazione, alla forma fisica o all'applicazione prevista. I refrattari acidi vengono utilizzati in aree con una scoria e un'atmosfera acide e sono resistenti agli acidi ma suscettibili agli alcali. I refrattari neutri, d'altra parte, sono adatti per ambienti sia acidi che basici e sono chimicamente stabili in entrambe le condizioni. Questi materiali appartengono spesso al gruppo R2O3 e includono comunemente allumina (Al2O3), cromia (Cr2O3) e carbonio.

Refrattari neutri

I materiali refrattari che sono neutri per natura vengono utilizzati in ambienti in cui le scorie e l'atmosfera possono essere sia acide che basi, e mostrano stabilità chimica in presenza di sostanze sia acide che alcaline. I costituenti principali di questi materiali appartengono di solito al gruppo R2O3, con esempi come allumina (Al2O3), cromia (Cr2O3) e carbonio.

Microstruttura della magnesite sinterizzata ad alta densità, contenente il 97% di MgO

Refrattari basici

I refrattari basici sono materiali utilizzati in aree in cui le scorie e l'atmosfera sono basi e stabili con materiali alcalini, ma reagiscono con gli acidi. Le materie prime principali utilizzate nella loro produzione appartengono al gruppo RO, con la magnesia (MgO) come uno degli esempi più comuni. Altri materiali utilizzati includono dolomite e cromo-magnesia. Il metodo di fabbricazione può variare, compreso il processo di pressatura a secco, la fusione, la formatura a mano, la formatura (normale, cotta o chimicamente legata) e non formata (monolitica-plastica, riempitiva e lancia, gettoni).

La microstruttura del grano di spinello di MgO liquefatto standard

Tipi di refrattari a forma

I refrattari che hanno forme fisse possono essere divisi in due categorie: forme standard e forme speciali. Le forme standard si conformano alle dimensioni comunemente utilizzate dalla maggior parte dei produttori di refrattari e sono adatte per forni o fornaci dello stesso tipo. Al contrario, le forme speciali sono progettate per soddisfare le esigenze specifiche di un particolare forno o fornace.

Refrattari non sagomati

I refrattari senza forma definita, noti come refrattari monolitici, assumono forma durante il processo di applicazione. Esempi di questi includono masse plastiche, masse di riempimento, gettoni, masse di spazzolatura e malte.

Ancoraggio refrattario

Tutti i materiali refrattari richiedono sistemi di ancoraggio, come ancoraggi in filo, metallo formato o piastrelle ceramiche, per sostenere i rivestimenti refrattari. L'ancoraggio per i refrattari sui tetti e sulle pareti verticali è particolarmente importante in quanto deve essere in grado di sostenere il peso del refrattario anche a temperature elevate e in condizioni di esercizio. Gli ancoraggi con sezioni trasversali circolari o rettangolari sono comunemente utilizzati. Le sezioni trasversali circolari sono adatte per refrattari a basso spessore e possono sopportare meno peso per unità di superficie, mentre le sezioni trasversali rettangolari sono utilizzate per refrattari ad alto spessore e possono sopportare un peso maggiore di refrattario per unità di superficie. Il numero di ancoraggi richiesto dipende dalle condizioni di esercizio e dai materiali refrattari. La scelta del materiale, della forma, del numero e della dimensione dell'ancoraggio è fondamentale per garantire l'integrità del rivestimento refrattario.

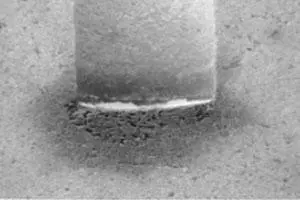

Test di corrosione dello spinello cilindrico 30 MgO

Spinello con 30 Si + 30 Zirconio