Tecnologie di finitura superficiale, tipi di processo e metodi

Esistono molte tecnologie e metodi di finitura superficiale che è possibile utilizzare per rifinire le parti, ogni metodo produce una finitura superficiale e una planarità diverse.

Processo di lappatura

La lappatura è un'operazione di precisione e si basa sulla potenza di taglio di un grano abrasivo libero in un supporto o di una particella abrasiva fissa all'interno di una matrice di lappatura composita. Esistono 2 tipi di processi di lappatura, diamante o convenzionale. Entrambi i tipi di processo di lappatura possono produrre risultati di planarità fino a 0,0003 mm purché la planarità della piastra di lappatura sia controllata e monitorata. Il processo di lappatura è un delicato processo di rimozione del materiale che trasferisce la planarità di una piastra di lappatura al componente da lappare senza introdurre alcuna sollecitazione ai componenti perché l'intera superficie viene lavorata contemporaneamente. Ciò differisce dai tipici processi CNC, di tornitura, fresatura e rettifica in cui il taglio è focalizzato su una particolare area in qualsiasi momento. Sebbene qualsiasi processo di lappatura abbia la capacità di generare planarità, le combinazioni di processo diamantato e composito hanno una gamma molto più ampia di finiture superficiali realizzabili.

Processo di lucidatura

La lucidatura viene spesso eseguita dopo un'operazione di lappatura, per ottenere il massimo della finitura superficiale. Alcuni degli scopi più comuni per la lucidatura sono; Produrre superfici a specchio, migliorare l'aspetto, ottenere le superfici di tenuta ottimali, misurare otticamente la planarità, migliorare il contatto elettrico, migliorare le qualità ottiche dei materiali.

Lucidatura Chimico-Meccanica (CMP)

La lucidatura chimica meccanica o planarizzazione è un processo di levigatura delle superfici con la combinazione di forze chimiche e meccaniche. Può essere pensato come un ibrido di incisione chimica e lucidatura abrasiva libera (Lapping). Un processo CMP è comune quando è richiesto un Ra molto basso o in cui sono richieste immagini microscopiche prive di graffi come campioni metallurgici per i test di micro-durezza.

Elettro lucidatura a secco

L'elettro lucidatura a secco preserva la geometria del componente fuso o lavorato senza arrotondare i bordi, può rimuovere i motivi di rettifica per fornire finiture brillanti e speculari. Offre la possibilità di elaborare geometrie complesse senza lasciare micro-graffi sulla superficie, pur mantenendo le tolleranze dei componenti. È più efficace dell'elettro lucidatura liquida che generalmente riduce la rugosità superficiale solo del 50%.

Lucidatura centrifuga

La lucidatura centrifuga genera una forza gravitazionale molto elevata, il meccanismo di azionamento è progettato per produrre elevate forze "G" di 5-25 volte rispetto alla gravità normale con 3 o 4 canne esagonali / circolari montate su una torretta. La torretta e le canne ruotano ad alta velocità in direzioni opposte e la conseguente forza centrifuga aumenta il peso del mezzo abrasivo nelle canne che scivola contro i componenti, anche nelle canne, per produrre una rapida azione di taglio.

Processo di rettifica

La rettifica è un processo di lavorazione abrasiva che utilizza materiale abrasivo più grossolano.

Finitura vibrante

La finitura vibratoria è un tipo di processo di finitura di massa utilizzato per sbavare, raggiare, decalcificare, brunire, pulire e brillantare un gran numero di pezzi relativamente piccoli utilizzando pellet di materiale appositamente sagomati.

Finitura a trascinamento

La finitura a trascinamento è una versione specializzata della finitura a vibrazione. È diverso in quanto le parti da sbavare e rifinire vengono trascinate meccanicamente attraverso il supporto mentre sono fissate ai dispositivi. Ciò impedisce alle parti di entrare a contatto l’una con l’altra.

Standard di finitura superficiale

Esistono numerosi standard di finitura superficiale, ma di gran lunga i più comuni sono Ra e Rz. Ra è la media della rugosità su una determinata lunghezza del campione e, sebbene molto comune, poiché è una media, c’è il rischio di perdere graffi significativi che potrebbero non essere individuati da un target Ra. Lo standard Rz fornisce una migliore analisi di rugosità complessiva per un processo, prima dividendo una lunghezza del campione in settori più piccoli e quindi prendendo il caso peggiore della misurazione di alti e bassi per ciascun settore e quindi visualizzando la media del valore combinato dei settori più piccoli. Gli standard di finitura superficiale sono un argomento dettagliato in sé.

Valvola di rugosità media aritmetica RA

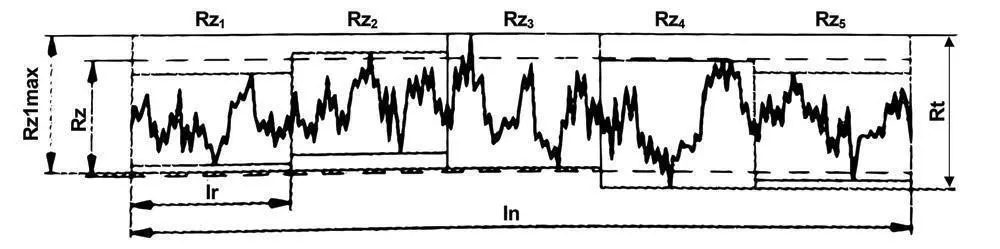

Altezza totale del profilo di rugosità Rt, profondità di rugosità media Rz e profondità massima di rugosità Rz1max

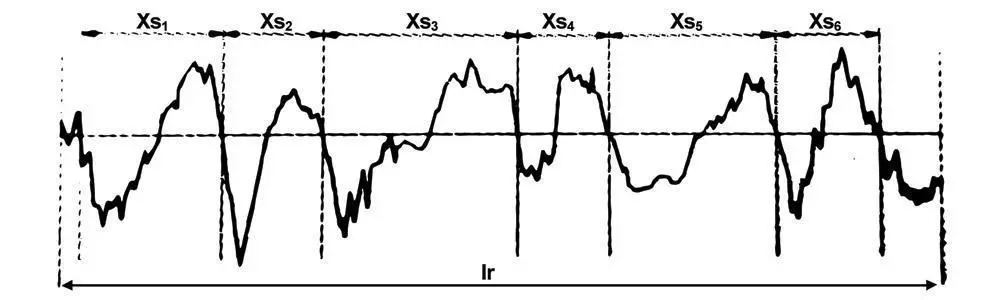

La spaziatura media delle scanalature RSm è il valore medio della spaziatura Xsi degli elementi del profilo

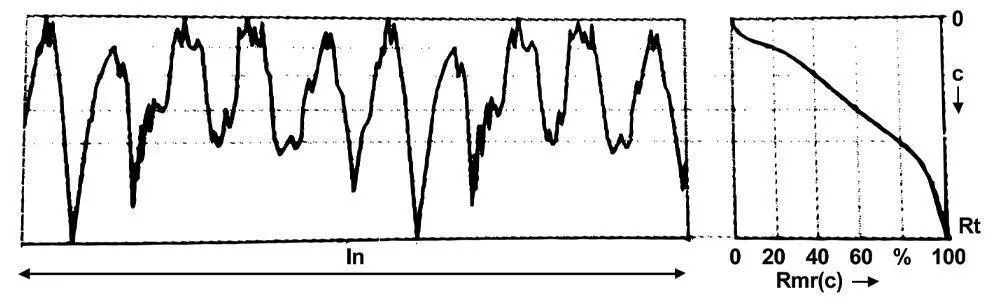

La curva del componente materiale del profilo raffigura il componente materiale Rmr(c) del profilo in funzione dell'altezza della sezione “c” (Curva Abbott-Firestone)

Perché la finitura superficiale è importante

La finitura superficiale di un componente deve essere definita per molte ragioni diverse. Il più basilare è per l'estetica, ma la finitura superficiale può anche controllare le caratteristiche di usura di una parte, la capacità di una superficie di mantenere la lubrificazione, la capacità di 2 facce dure di produrre una buona tenuta e molti altri obiettivi importanti tutti basati sulla finitura superficiale che viene generata. La finitura superficiale su un disegno tecnico viene visualizzata con un segno di spunta. Questo simbolo ![]() rappresenta la planarità richiesta

rappresenta la planarità richiesta

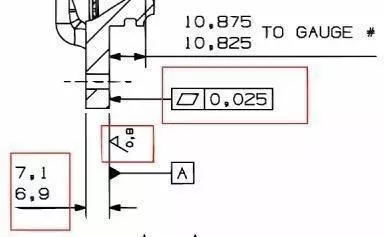

Di seguito è riportato un estratto da un disegno tecnico che mostra esempi della finitura superficiale richiesta

Dichiarazioni tipiche di finitura superficiale su un disegno tecnico:

Simbolo A Come specificare il valore massimo di rugosità in Ra micron.

Simbolo B Come specificare i valori di rugosità massima e minima.

Simbolo C Come specificare la rugosità massima e il processo di finitura.

Come misurare la finitura superficiale

Esistono 2 metodi per misurare una finitura superficiale. Sistemi di misura a contatto e senza contatto. I sistemi di contatto utilizzano una sfera di rubino o uno stilo a diamante che attraversa la superficie di una parte in un'unica breve traccia considerando gli alti e bassi sulla superficie. Utilizzando algoritmi e formule complesse, questo viene quindi convertito in una figura di finitura superficiale. Questo è il metodo a basso costo e semplici strumenti portatili possono avere un prezzo ragionevole. Con sistemi senza contatto come un interferometro un laser viene rimbalzato su una superficie dando una visione 3D della superficie. Questa tende ad essere una soluzione molto più costosa, ma tiene conto dell'intera superficie misurata piuttosto che di una singola traccia. Questo tipo di sistema di misurazione è più essenziale per la misurazione ottica della finitura superficiale. Per la maggior parte delle applicazioni ingegneristiche è accettabile un sistema a contatto.

Tipici problemi di finitura superficiale e come risolvere

Buccia d'arancia

Diciamo che non hai linee sul pezzo in lavorazione e hai una finitura molto alta su di esso, ma l’oggetto sembra un pezzo di pelle di un’arancia cromata! Siete appena stati introdotti al problema più grande. Questa condizione di buccia d'arancia è quasi sempre causata da un'eccessiva sollecitazione dell'acciaio durante la lucidatura, vale a dire una lucidatura eccessiva.

Molti anni fa la maggior parte degli alti lucidanti venivano applicati lappando a mano con bastoncini e feltri di legno. Il pericolo di sollecitare eccessivamente l'acciaio era trascurabile. Oggi nessun negozio può permettersi il tempo necessario per la lappatura a mano e quindi dobbiamo passare alla lucidatura meccanica. Durante l'utilizzo di lucidatrici è molto facile applicare pressione e velocità eccessive e sollecitare troppo la superficie dell'acciaio.

Quando un lucidatore riscontra un brutto caso di buccia d'arancia, una delle prime reazioni è quella di incolpare l'acciaio. Se ha qualche vaiolatura anche questo rafforza il sospetto di cattivo acciaio. Di conseguenza, le aziende siderurgiche hanno fatto molte ricerche sull'argomento. Dai risultati di alcune ricerche e dall'esperienza reale con vari acciai per stampi, sono state raccolte le seguenti informazioni sulle cause della buccia d'arancia.

Quasi tutti i lavori eseguiti su un blocco di acciaio lo stressano. La lavorazione convenzionale sottopone a forti sollecitazioni. La combustione EDM mette lo stressa, la molatura lo stressa. La lavorazione del carburo e della ceramica può mettere enormi sollecitazioni in esso. In condizioni di lavoro reali quel blocco non viene quasi mai alleviato dallo stress prima di ottenerlo per la lucidatura, quindi inizi con un handicap.

La superficie di ogni tipo di acciaio per stampi ha un certo punto di snervamento. Questa superficie si muove come la plastica sotto i tuoi strumenti di lucidatura. Se non lo sposti oltre il suo punto di snervamento, tornerà alla sua posizione originale. Se lo stressi oltre il punto di snervamento, l'acciaio rimarrà in quella posizione e hai prodotto ciò che equivale a piccole increspature sulla superficie. Se continui a lavorare l'acciaio strapperai le cime da queste increspature e produrrai pozzi. Anche se non si vedono le fosse quando si finisce la lucidatura, possono apparire mentre lo stampo è in funzione, a causa delle sollecitazioni che vi sono coinvolte e sicuramente si presenteranno nel rinvaso dopo la produzione. Naturalmente, se la buccia d'arancia non è troppo grave, la vaiolatura potrebbe non verificarsi.

Ora nella produzione attuale, è quasi impossibile lucidare meccanicamente uno stampo e non ottenere della buccia d'arancia. Ricorda che si presenta peggio quando hai fretta e inizi a usare troppa pressione e troppa velocità sui tuoi strumenti di lucidatura. Noterai mentre lucidi che più duro è l'acciaio che stai lucidando, meno probabilità sono che si generi buccia d'arancia. Più duro è l'acciaio, maggiore è il punto di snervamento e maggiore è la pressione di lucidatura che può richiedere prima di incresparsi e strapparsi.

L'acciaio per stampi con una durezza di 30 HRC (scala Rockwell) non richiederà la stessa lucidatura di un acciaio con un indice di 50 HRC. Quando si lucida l'acciaio morbido, si deve tenere d'occhio le spazzole e i feltri per assicurarsi che la velocità e la pressione siano mantenute basse. Il lucidatore deve anche tenere d'occhio la superficie e passare alla sezione successiva il prima possibile in modo che la rotazione su una parte sia ridotta al minimo.

Quando gli acciai inossidabili hanno iniziato a guadagnare popolarità nell'industria degli stampi, le aziende siderurgiche hanno avuto molte lamentele sulla vaiolatura dell'acciaio durante la lucidatura. I clienti pensavano di ottenere un cattivo acciaio. Invariabilmente si è rivelato essere causato da un'eccessiva lucidatura. L'acciaio inossidabile è molto sensibile alle pressioni di lucidatura. La superficie si muove e si insacca facilmente. Se si presta particolare attenzione, tuttavia, entrambi si lucidano rapidamente e magnificamente.

'Buccia d'arancia'

Estrazione di minuscole particelle dalla superficie, che provocano cavità e "code di cometa"

Planarità irregolare tra metalli adiacenti a volte chiamata "rilievo"

Flusso superficiale o sbavatura dei metalli che porta a confini indistinti di metalli adiacenti

Un'altra causa di buccia d'arancia

Un'altra causa di buccia d'arancia che dovrebbe essere menzionata è il surriscaldamento durante il trattamento termico. Le informazioni che “Crucible Steel Company” pubblica dicono che: l'acciaio surriscaldato nel trattamento termico manterrà un po' di austenite nella sua struttura invece di convertirlo tutto in martensite. L'austenite è più morbida della martensite, quindi hai una superficie che ha aree dure e morbide, pronte per incresparsi o buccia d'arancia.

Penso che questo spieghi perché di tanto in tanto, come lucidatore, ti imbatti in un pezzo di acciaio che sbuccia d'arancia, non importa quanto tu sia attento nella lucidatura. A volte puoi vederlo formarsi anche nella lapidazione del blocco. Apparentemente le aree morbide si consumano più velocemente sotto la pietra e le increspature iniziano a mostrare presto. Puoi lavorare a mano questo blocco e forse salvarlo, ma non sarà mai molto buono.

Cosa fare per la buccia d'arancia

Ci sono un paio di cose che è possibile fare per cercare di rimediare alla situazione. Si può tornare ad utilizzare la pietra con grana 600 e rimuovere la distorsione. Solo una lavorazione superficiale non lo farà. Si dovrà dedicare abbastanza tempo a questa fase per scendere davvero al di sotto delle increspature. Quindi rilucidarlo, facendo più attenzione questa volta alla pressione, alla velocità e alla quantità effettiva di permanenza messa sul blocco. È possibile migliorare la superficie, ma difficilmente sarà eliminata. A volte peggiora. La cosa migliore da fare per eliminare la buccia d'arancia è ripassarla nuovamente con cura con la pietra con grana 600, assicurandosi che nessuna fossa venga trascurata, quindi alleviare lo stress dell'acciaio. Questo dovrebbe essere fatto a circa 100oF. al di sotto della temperatura di rinvenimento dell'acciaio in modo che il blocco non si tempra.

Quindi ripassare sul blocco con la pietra a grana 600, rimuovere queste linee con carta bagnata 600 e lucidare con la pasta diamantata come descritto in precedenza, questa volta facendo più attenzione a mantenere la pressione di lucidatura al minimo. Non saltare alcun passaggio e fare attenzione a non dedicare più tempo del necessario in ogni passaggio, riducendo così la quantità complessiva di stress di lucidatura sul blocco.