Riparazione e manutenzione delle sedi di tenute di una valvola a sfera

La lappatura delle sedi di tenuta delle valvole è un processo ormai consueto, affidabile, ripetibile e utilizzato in tutto il mondo dai principali produttori multinazionali di guarnizioni e valvole, nonché dai reparti di manutenzione nel settore del petrolio e idrocarburi.

Obiettivo: Lappatura di due sedi piane e dimostrazione di due processi di finitura, lappatura e lucidatura.

Attrezzature utilizzate per la Fase 1 (Lappatura):

Attrezzature utilizzate per la Fase 2 (Lucidatura):

- Macchina lappatrice/lucidatrice Kemet 15”

- Panno di lucidatura ASFL

- Calibro di planarità Kemet

- Slurry tipo K da 3 micron

- Detergente Co42

- Anello di controllo rivestito in plastica

- Supporto di lavoro profilato

Descrizione del processo per le sedi delle Valvole

2 sedi sono state posizionate in un anello di controllo da 15” su una piastra di rame SP2 Kemet piana e fatte funzionare per 5 minuti per rimuovere i difetti e pulire; successivamente è stata controllata la planarità delle parti. Ciascuna sede è stata poi posizionata in un anello di controllo con faccia in plastica e fatta funzionare su un panno di lucidatura ASFL per 2 minuti.

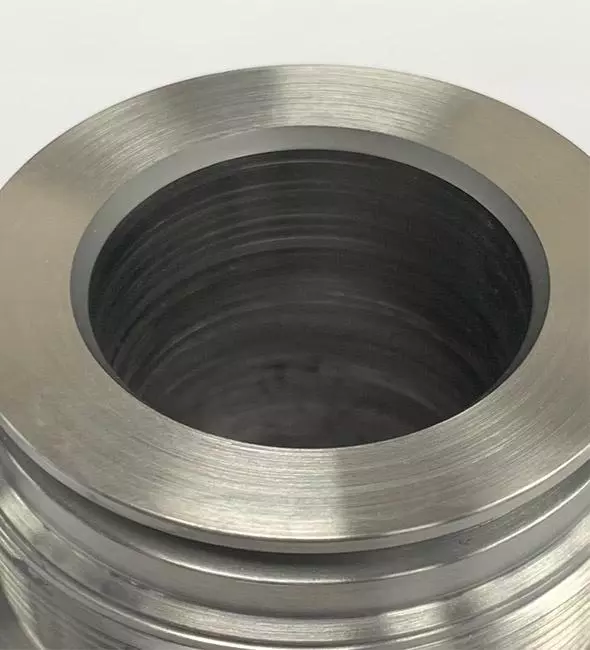

Sede Valvola Danneggiata

Fase 1 pulizia

Fase 2 lucidatura

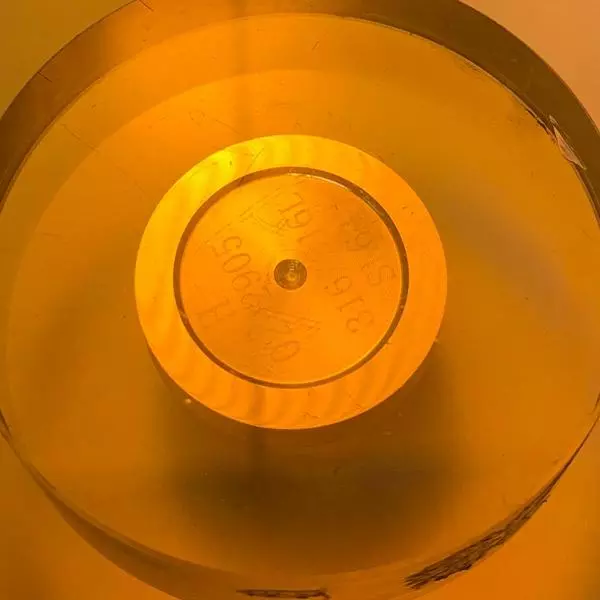

1 Banda di Luce sulla Sede della Valvola

Dopo la Fase 1

1 Banda di Luce sulla Sede della Valvola

Ambito del Lavoro: Lappare 4 superfici smussate su 2 sedi di valvole di non ritorno di dimensioni diverse secondo i requisiti del disegno

Attrezzature utilizzate:

- Macchina per lucidatura sferica Kemet SPM

- Attrezzature di fissaggio appositamente realizzate

- 2 x sfere di lappatura della macchina

- Pasta di carburo di silicio da 9,3 micron

- Liquido lubrificante OS

- Detergente Co422

Descrizione del processo per le Sedi delle Valvole di Non Ritorno

1 sede di valvola di non ritorno per volta è stata posizionata nel mandrino a 3 griffe con la faccia smussata da lappare rivolta verso l'alto, è stata applicata una piccola quantità di pasta di carburo di silicio da 9,3 micron sulla faccia e sull'utensile di lappatura, che è stato poi inserito nella boccola dell'albero con i perni di trasmissione che si trovano nelle scanalature su ciascun lato. È stato applicato del liquido lubrificante OS sulla faccia smussata e l'utensile di lappatura è stato quindi abbassato, con la velocità di rotazione e di avanzamento regolate per adattarsi, la macchina è stata fatta funzionare per 5 minuti fino a quando la faccia è apparsa pulita. La sede di valvola di non ritorno è stata rimossa e pulita con detergente Co42.

Prima della lavorazione della sede della Valvola di Non Ritorno