汽车和赛车运动应用中的表面工程与精加工

汽车和赛车运动行业是一个不断发展的领域,对工程和制造的要求极高。一辆汽车由众多组件组成,这些组件无缝协作以确保其顺畅运行。系统中的每个部分都发挥着自己的作用,任何一个组件的故障都可能导致整个装配的灾难性失败。汽车工业中的工程工作需要精细的设计和加工。最小的组件组合在一起形成最终的装配,每个部件都在整个系统的运行中发挥自己的作用。发动机、传动系统、制动系统、悬挂系统和转向系统共同协作,确保车辆在道路上平稳行驶。发动机的复杂性本身就突显了行业所需的细致关注。例如,阀门开启、燃油喷射器的工作、活塞的运动、曲轴、凸轮轴,以及空气燃料混合物的点火,所有这些变量都需要在计算值范围内确保,以使发动机完美运行。

不同组件的功能对零件提出了不同的要求。一些组件需要两个零件之间的气密接触,例如进气阀、排气阀、活塞和气缸壁。而许多其他组件则可以接受一些粗糙度,例如不同组件的外壳。然而,如果不注意微观精加工水平,可能会导致装配失败。因此,高精加工标准对于确保每个组件的寿命和功能至关重要。

在赛车运动中,对高性能组件的需求尤为重要。不同组件必须能够在高扭矩和极限速度下表现出色。在这种情况下,不同金属表面之间的相互作用可能会导致过热、功率损失,最终如果不遵守各种标准,会引发灾难性故障。Kemet,作为表面工程与精加工领域的全球领导者,多年来一直是赛车运动行业值得信赖的合作伙伴。通过采用适当的制造技术并遵守赛车运动行业的严格标准,Kemet使赛车手能够取得卓越的成绩。该公司通过确保其组件经过精细加工,为赛车运动团队提供了信心和信任,使其可以在一级方程式和NASCAR等赛事中准备充分。

需要高精加工标准的关键组件:

- 以下是车辆中一些需要高精加工标准以确保最佳性能的关键组件:

- 发动机:凸轮轴、曲轴、挺柱、阀门、活塞和摇臂

- 制动系统:制动盘、制动片、制动鼓

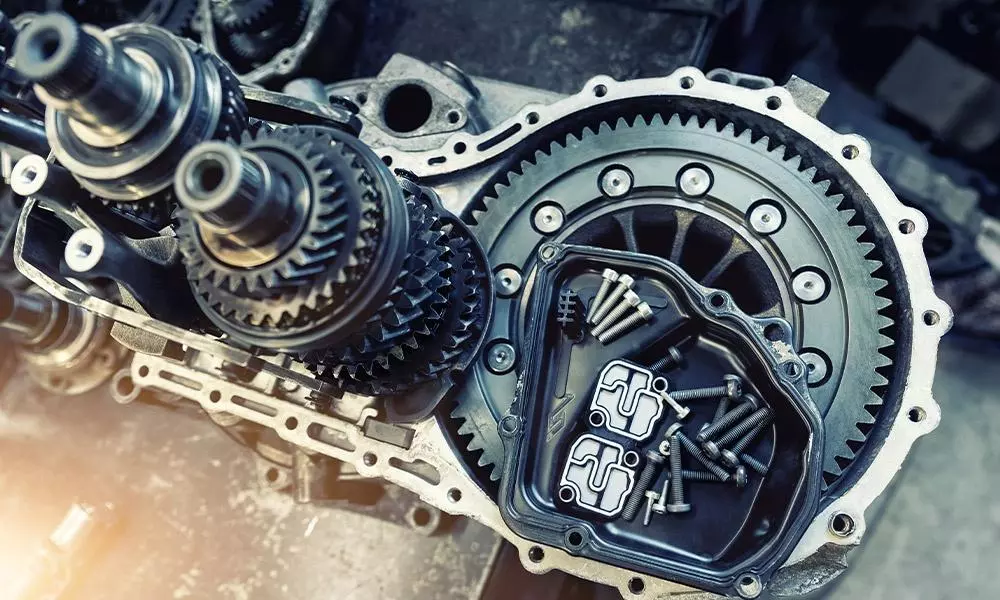

- 传动组件:离合器、齿轮、差速器、压力板

- 转向系统

当对组件进行任何类型的机械加工操作时,可能会留下一些不规则性或非均匀性,这些通常被称为峰谷。这些峰谷是微观的,无法看到或触摸到。然而,在两个不同组件紧密接触的机械操作中,这可能会造成不利影响。因此,需要极高精加工的组件会经过一种称为研磨的工艺。研磨是一种用于实现极高平整度和表面精加工的机械加工工艺。该工艺包括使用研磨化合物和旋转的研磨盘,从组件表面去除材料。结果是一个完全平整和光滑的表面,可确保组件的最佳性能和寿命。

通过精密零件精加工提升汽车性能

汽车零件的精密精加工是确保车辆最佳性能和寿命的关键工艺。在竞争激烈的汽车行业,即使是组件质量上的微小差异,也会对车辆性能产生重大影响。因此,必须确保所有组件达到所需的精加工标准。车辆的传动系统是一个需要高精加工程度的重要部分。飞轮上安装有离合器盘和压力板,负责将动力从发动机传递到传动系统。这些组件之间的表面精加工对于确保平稳的动力传递至关重要。因此,采用研磨工艺以达到所需的精加工程度。同样,制动盘也需要具有良好的表面精加工以实现最佳的制动性能。

车辆发动机由多个需要精密加工和精加工的小型组件组成。例如,阀门的座环和楔需要经过研磨以确保完美密封且无泄漏。操作进气和排气阀的凸轮轴在发动机运行时需要润滑,也需要高表面精加工。活塞和活塞销是发动机的重要组成部分,需要高精加工以确保从线性到旋转动力的平稳转换。如果这些组件存在任何粗糙度,发动机将无法平稳运行,动力转换也会出现滞后。

其他组件,例如喷嘴、喷油器、液压泵和叶轮,也需要通过研磨等高精加工工艺以实现最佳性能。组件表面的微观不规则性或非均匀性可能导致峰谷,从而对车辆性能产生不利影响。因此,需要高平整度和表面精加工以确保车辆的最佳性能。

为了达到所需的精加工程度,采用了研磨、抛光和打磨等精密精加工技术。这些技术用于去除组件表面上的峰谷,从而获得平滑和平整的表面精加工。该工艺不仅提高了组件的性能,还提高了其耐用性和使用寿命。

下表列出了发动机和车辆驱动组件的精加工标准。虽然列出的值可作为各种组件的基准,但需要注意的是,不同公司可能会有稍微不同的规格。

| 组件 | 可接受的粗糙度(微英寸) | 制造工艺 |

|---|---|---|

| 气缸孔 | 16-20 | 珩磨 |

| 挺杆孔 | 60-75 | 铰孔 |

| 主轴承孔 | 60-80 | 镗孔 |

| 气缸盖表面 | 40-50 | 铣削 |

| 活塞裙 | 45-55 | 研磨 |

| 活塞孔 | 30-38 | 研磨 |

| 活塞销 | 9-12 | 研磨 |

| 曲轴主轴颈轴承 | 4-6 | 研磨 |

| 曲轴连杆轴颈轴承 | 4-6 | 研磨 |

| 凸轮轴轴颈轴承 | 4-6 | 研磨 |

| 凸轮轴 | 15-20 | 研磨 |

| 摇臂 | 14-20 | 研磨 |

| 进气阀杆 | 34-38 | 研磨 |

| 进气阀座 | 25-40 | 研磨 |

| 排气阀杆 | 18-20 | 研磨 |

| 排气阀座 | 34-45 | 研磨 |

| 挺柱面 | 4-5 | 研磨 |

| 液压挺杆 | 22-25 | 研磨 |

在汽车行业中,对高性能汽车施加了严格的标准。下表列出了对自动变速器、离合器和制动系统的要求。如果任何运动部件在预期寿命之前发生故障,通常归因于表面检查问题。适当的标准因发动机规格而异。例如,最近的一个案例表明,表面粗糙度为6和5微英寸的柴油发动机活塞销迅速失效,而表面更光滑的4微英寸效果良好。相反,汽油发动机需要表面粗糙度为9微英寸。

| 汽车驱动部件 | 可接受的粗糙度(微英寸) | 制造工艺 |

|---|---|---|

| 前泵轴颈 | 18-22 | 研磨抛光 |

| 前泵轴推力表面 | 11-14 | 研磨抛光 |

| 倒档齿轮鼓–制动表面 | 150-170 | 车削 |

| 中间轴轴颈1号 | 6-7 | 研磨抛光 |

| 中间轴轴颈2号 | 50-60 | 研磨抛光 |

| 中央主轴轴颈 | 23-27 | 研磨抛光 |

| 中央主轴推力表面 | 20-30 | 研磨抛光 |

| 输出轴轴颈1号 | 14-16 | 研磨抛光 |

| 输出轴轴颈2号 | 10-15 | 研磨抛光 |

| 输出轴轴颈3号 | 27-32 | 研磨抛光 |

| 前鼓–制动表面 | 90-110 | 车削 |

| 离合器片 | 16-24 | 车削 |

| 主轴轴颈1号 | 20-25 | 研磨抛光 |

| 主轴轴颈2号 | 25-30 | 研磨抛光 |

| 低速反应构件–推力表面1 | 35-40 | 研磨抛光 |

| 低速反应构件–推力表面2 | 65-75 | 研磨抛光 |

| 前鼓–制动表面 | 90-110 | 车削 |

| 制动鼓–前部 | 65-75 | 车削 |

| 后部 | 75-85 | 车削 |

| 离合器压力板 | 40-50 | 车削/研磨抛光 |

| 主销 | 6-8 | 磨削 |

| 万向蜘蛛轴承 | 14-16 | 磨削 |

通过无损检测确保汽车零部件的质量和可靠性

为了确保汽车行业的高质量零部件,在组装前会进行无损检测(NDT)技术,以检测缺陷而不会损坏工件。PT、ECT、MPI、UT和激光全息检测是常用的无损检测方法。渗透测试(PT)使用超声波清洗和有色渗透液来识别非多孔工件(如轮毂、悬架和转向部件)的表面缺陷。

保持汽车行业的高洁净度标准

在制造汽车时涉及精确计算,任何外来颗粒的存在都会阻碍系统的顺畅运行,并对装配产生不利影响。不同加工工艺产生的外来颗粒和残留物会削弱结构强度并最终影响部件的寿命。因此,在执行不同的加工操作后,确保清洁部件以防止装配零件中存在任何不必要的污染尤为重要。尤其是曲轴、凸轮轴、气缸壁、活塞、喷油器、阀门和液压系统等部件,需要非常高的光洁度和清洁标准。

为了确保发动机、变速器、悬架、转向系统及许多其他组件的不同零件的清洁度,2000年代引入了两个标准:ISO 16232 和 VDA 19。这些标准旨在协助汽车行业确保组件的清洁度。ISO 16232 规范了用于评估汽车行业组件和系统清洁度的方法,包括采样技术、提取方法和颗粒计数方法。该标准根据组件中存在的颗粒数量和大小指定清洁度等级。VDA 19 是一项德国标准,它根据组件中存在的颗粒大小和数量定义清洁度等级。该标准还规范了测试方法、清洁工艺和检查程序。

组件使用超声波清洗方法并辅以清洗液进行清洁。超声波清洗是一种利用高频声波去除部件表面污垢、油脂和其他污染物的过程。这是一种在汽车行业广泛应用的高效清洁方法。