机械加工中研磨的完整指南

研磨是一种广泛应用于工业制造中,用于实现高水平表面质量和精度的工艺。该过程使用覆盖有磨料颗粒的研磨板,通过研磨板将材料从工件表面移除。研磨工艺的效率和效果取决于多种因素,包括研磨板的材料、磨料和润滑液的选择,以及工艺的相对速度。

研磨工艺中的关键参数

研磨过程的运动类型及其影响

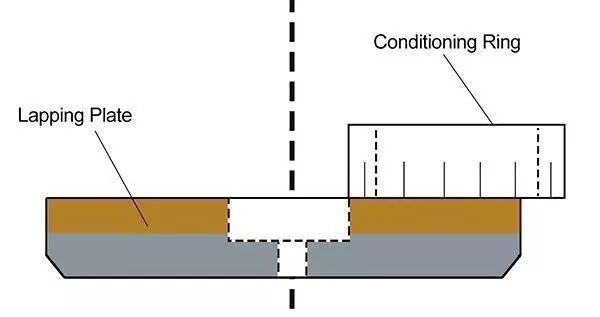

研磨过程中的运动类型对于确保加工精度至关重要。最常见的运动类型是环形方法,这涉及将工件放置在正确安装在研磨板中心之间的旋转环内。这种方法可以控制研磨板的磨损量以及研磨板形状(凹、凸或鞍形)的调整。

双面研磨是研磨过程中的另一种运动类型。它同时研磨放置在承载器(晶圆托架)内并对称放置在研磨板上的工件两侧,使工件具有相同的轨迹。双面研磨更适用于较厚的工件,因为它可以有效减少工件的厚度变化和平行度误差。

研磨板

研磨板是研磨工艺中的主要因素之一。研磨板的表面精度和材料至关重要。铸铁研磨板由硬质的渗碳体和相对较软的铁素体组成,这使得它们在研磨过程中非常有益,因为它们可以缓解磨料粒度的不均匀性。而复合研磨板通常由合成树脂、金属颗粒和关键的粘结/硬化剂混合制成,与铸铁研磨板相比,其性能和耐用性得到显著提高。

研磨板表面还可以开槽,例如十字槽、同心圆和螺旋槽。这些槽不仅可以人工模拟铸铁板的功能,还可以存储和供应研磨浆液、排出切屑,以及分散压力分布。

研磨浆液

氧化铝(Al2O3)或碳化硅(SiC)常用作研磨磨料,因为它们都非常硬且具有高效的切削作用。氧化铝磨料具有高韧性的圆形颗粒,不易破碎,而碳化硅磨料由于其锋利的切削边缘,容易破碎。

在精密研磨应用中,钻石浆液通常用于替代传统磨料如氧化铝或碳化硅。与传统磨料相比,钻石颗粒更硬且更坚固,因而能更快地去除材料并获得更好的表面光洁度。其颗粒大小和形状更加均匀,导致结果更具可预测性和一致性。

钻石浆液是钻石颗粒在液体介质(通常是油或水)中的悬浮液。当工件在其上摩擦时,浆液中的钻石颗粒会去除工件的材料。

磨料的平均大小与工艺效果和工件表面粗糙度成正比。一般来说,随着研磨过程的进行,磨料的粒度逐渐减小。这种条件确保可以很好地去除前期工艺中产生的表面突出部分和工件受损层,从而获得工件的预定形状。

研磨浆液中的试剂功能是均匀分散和润滑磨料,使其滚动并转移切削碎屑。通常在需要磨料更强去除作用时使用油或油基水溶液。

机械研磨条件:理解加工特性和优化技术

机械研磨的加工特性

在进行机械研磨时,必须考虑几个重要的加工特性。这些特性包括去除率、研磨摩擦、表面粗糙度和加工损伤层的形成。

去除率

去除率是机械研磨中的一个关键参数,指的是单位时间内从工件表面移除的材料量。去除率受到多个因素的影响,包括使用的磨料的大小、类型和密度,以及研磨板的相对速度(转数、驱动距离)。去除率可以通过普雷斯顿公式计算:

(材料去除量) = α × (加工压力) × (相对速度) × (加工时间)

公式中的参数α值依赖于磨料的大小、类型和密度等条件。

研磨摩擦

研磨摩擦是机械研磨中的另一个重要参数,指的是工件在研磨板上移动时所遇到的阻力。研磨摩擦的水平受到工件机械性能的影响。通常,较硬的工件会经历较高的摩擦水平。增加加工压力也会导致研磨摩擦的增加,因为更多的磨料作用导致磨料切削深度增加。然而,一旦加工压力超过特定阈值,工件的去除作用达到破碎极限,加工摩擦变为恒定。

表面粗糙度

表面粗糙度是机械研磨中需要考虑的重要因素,因为它决定了最终产品的质量。表面粗糙度受到使用的磨料大小和类型、加工压力以及研磨板相对速度的影响。通常,较高的加工压力和较低的相对速度会产生更光滑的表面。

加工损伤层

加工损伤层是研磨过程中工件受到损伤的区域。这些层由研磨过程中施加在工件上的压力和摩擦引起。加工损伤层的形成会对工件的性能产生负面影响,特别是在对精度和表面质量要求较高的应用中。

以下是一些在研磨过程中帮助您实现理想光洁度的关键指南:

如何修正研磨板问题

平面度在制造行业中是一个关键特性,尤其是在高精度部件的生产中。平面度是指表面偏离完美平面的程度。表面平面度的任何偏差都会影响产品质量,从而增加成本并降低生产效率。因此,保持制造过程中使用的表面的平面度至关重要。

保持表面平面度的主要方法之一是使用研磨板。研磨板是用于校平和精加工工件的精密表面。这些板通常由铸铁制成,随着时间的推移,其平面度可能会因磨损而受到影响,导致表面出现凹陷或凸起。

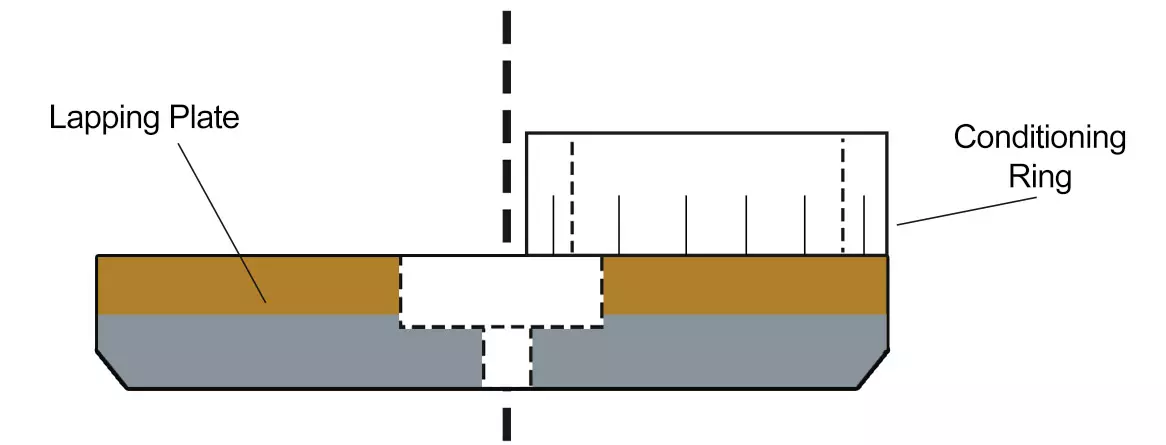

凹形研磨板的修正

修正凹形研磨板需要将所有调节环移向外侧,并启动研磨机,同时施加Kemox HSR 研磨浆料。将浆料放置在调节环之间,其旋转会将研磨剂引导至 Kemet 板的外部区域。需要每隔五分钟定期检查一次板的平面度,直到确定修正速率。这是因为修正凹形表面的速度可能比修正凸形表面更快。此外,也有可能超过平面状态转为凸形状态,因此必须密切监控板的状态。

凸形研磨板的修正

取下研磨机的一只调节环。将环或多个环放置在板的中心位置,确保一个环刚好滑过外缘,以防止在调节过程中形成阶梯。根据所需的材料去除量,为机器的研磨系统添加适当的浆料。Kemox HSR 提供最高的材料去除量(29 微米),Kemox 400 提供 23 微米,而 Kemox 800 提供 14 微米。启动机器,让混合物慢慢滴到 Kemet 板上。此技术可以有效修正 15 或 24 英寸直径的 Kemet 研磨板,每 20 分钟减少 0.005-0.01 毫米的凸度。如果板的凸度较大,建议考虑重新车削或再加工。

平行度问题?

为了使零件研磨平行,确保研磨板是平的。确保机器的手压砝码也在板上被研磨平整。避免使用毛毡垫或防滑面砝码。为了获得最佳效果,研磨奇数数量的零件,例如三件、五件或七件,并使用空白零件凑齐数量。将零件翻面,使用短研磨周期至少研磨三次。定期检查平行度和平面度,并确保使用的特殊夹具在重量上保持平衡。

划痕组件解决方案

研磨过程中组件出现划痕可能由多种因素引起。为避免此问题,确保使用正确类型的 Kemet 板,其中 Kemet Copper XP 和 Kemet Tin 是最受欢迎的抛光板。使用正确等级的 Kemet 液体金刚石,微米尺寸为 6 或以下被认为是抛光等级。避免使用过湿的板。使用“仅湿润”的 Kemet 板以获得最佳抛光效果。如果抛光软材料如黄铜、铜、铝或软钢,建议采用两阶段工艺,以抛光布完成抛光,例如 Type ASFL-AW 和 1 或 3 微米的 Kemet 液体金刚石。此外,确保在使用抛光布时使用陶瓷或塑料面的调节环,因为铸铁环可能会导致划痕。在适当的工作环境中使用抛光机,远离磨削等类似机器。确保零件在研磨前干净,并在研磨操作之间清洁以避免交叉污染。最后,确保零件在研磨后进行退磁。

如何选择适合不同材料的 Kemet 板和研磨剂进行研磨或抛光

以下信息仅作为指南。我们建议您将零件送至 Kemet 进行测试,以确定适合您特定零件的研磨板和研磨介质,然后再进行操作。

L = 典型研磨板和 Kemet 金刚石微米尺寸

P = 典型抛光板和 Kemet 微米尺寸

P* = 镜面抛光

PP = 预抛光

C = 氧化铈

* = Kemox 0-800 研磨剂

+ = 不需要研磨剂

| 材料 | 板材类型 | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| ASFL-A Pol. Cloth | Col-K | Kemet LP | Kemet XF | Kemet XP | Kemet Copper | Kemet PR3 | Kemet BP | Kemet Iron | Cast Iron | |

| 铝钛合金 | P < 1μ | L 6μ | L 6μ | |||||||

| 铝 | P 3μ | P* | L * | |||||||

| 黄铜 | P 3μ | P 3μ | L * | |||||||

| 技术陶瓷 | P 3μ | L 6μ | L 14μ | |||||||

| 碳 | P 3μ | L 6μ | L * | |||||||

| 铁氧体 | P 1μ | P 3μ | L 8μ | |||||||

| 镍耐热合金 | P 3μ | L * | ||||||||

| 塑料 | P 3μ | L* | ||||||||

| 硬钢 | P 3μ | P* | P 3μ | P 3μ | L 14μ | |||||

| 软钢 | P 3μ | P 3μ | L 14μ | L * | ||||||

| 模具钢 | P 3μ | P* | P 3μ | L * | ||||||

| 蓝宝石 | P 1μ | |||||||||

| 碳化硅 | P 3μ | L 14μ | ||||||||

| 钴铬合金 | P 3μ | P* | P 3μ | L* | ||||||

| 碳化钨 | P 3μ | P 3μ | P 3μ | L 14μ | L 14μ | |||||

| 不锈钢 | P 3μ | P* | P 6μ | |||||||

| 光学材料 | C 1μ | |||||||||

| 钴铬合金 | P* | L 10μ | PP 6μ | L 14μ | ||||||

| 钛 | P* | L 10μ | PP 6μ | L14μ | ||||||