Secciones delgadas como una roca (Preparación de secciones delgadas petrográficas)

En mineralogía óptica y petrografía, una sección delgada es una preparación de laboratorio de una muestra de roca, mineral, suelo, cerámica, huesos e incluso metal para usar con un microscopio petrográfico polarizado, microscopio electrónico y microsonda electrónica Se corta una fina astilla de roca de la muestra con una sierra de diamante y se muele ópticamente plana Luego se monta en un portaobjetos de vidrio y luego se muele suavemente con un grano abrasivo progresivamente más fino hasta que la muestra tenga solo 30 μm de espesor El método usa la tabla de colores de interferencia de Michel Lévy Normalmente, el cuarzo se utiliza como indicador para determinar el espesor, ya que es uno de los minerales más abundantes

Cuando se colocan entre dos filtros polarizadores colocados en ángulo recto entre sí, las propiedades ópticas de los minerales en la sección delgada alteran el color y la intensidad de la luz tal como la ve el espectador Como los diferentes minerales tienen diferentes propiedades ópticas, la mayoría de los minerales formadores de rocas se pueden identificar fácilmente La plagioclasa, por ejemplo, es un mineral claro con múltiples planos de hermanamiento paralelos

Se preparan secciones delgadas para investigar las propiedades ópticas de los minerales en la roca Este trabajo es parte de la petrología y ayuda a revelar el origen y la evolución de la roca madre

Preparación de la sección fina de roca para piedra caliza

La piedra caliza es una roca sedimentaria compuesta en gran parte por los minerales calcita y aragonito, que son diferentes formas cristalinas de carbonato de calcio (CaCO 3 Muchas calizas están compuestas por fragmentos esqueléticos de organismos marinos como corales o foraminíferos La piedra caliza constituye aproximadamente el 10 del volumen total de todas las rocas sedimentarias La piedra caliza tiene numerosos usos, incluso como material de construcción, como agregado para formar la base de carreteras, como pigmento blanco o relleno en productos como pasta de dientes o pinturas, y como materia prima química

| Etapas de corte y molienda para piedra caliza | |

|---|---|

| Equipamiento usado: | Máquina cortadora y rectificadora de sección delgada de precisión Kemtech Geo |

| Disco cortante | Discos de corte de diamante Ø200 (adheridos con metal, alta conc.) |

| Muela | Muela abrasiva de copa Ø 175 Dıamond, 35 mic. |

| Portaobjetos estándar 27 x 46 x 1,27, 144 uds. | |

| Polishing Stage for Limestone | |

| Equipamiento usado: | Lapeadora de perfiles finos Kemtech III |

| Portamuestras | Plantilla de vacío (accesorio de muestra) |

| Placa / Pad | Placa de lapeado de hierro fundido, almohadilla de pulido PSU-M y MBL-M |

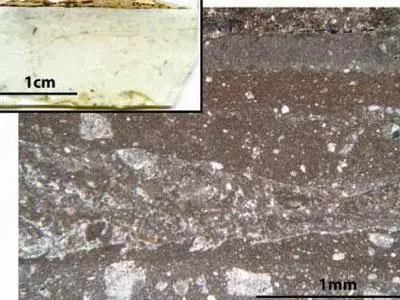

Caliza

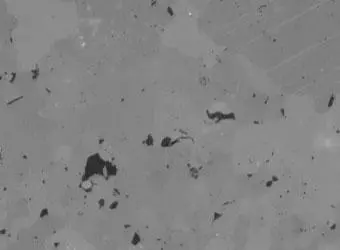

Microestructura de piedra caliza

- Comience cortando una pieza de 8 10 mm de su muestra de piedra principal utilizando la estación de corte del lado izquierdo de Kemtech Geo Muela el portaobjetos de vidrio para hacer su superficie rugosa para fijar la muestra de piedra en el portaobjetos Frote la superficie plana de la muestra de piedra (puede usar la placa de lapeado en el Kemtech III) con carburo de silicona agua para hacer su superficie rugosa.

- Fije la muestra al portaobjetos de vidrio con resinas epoxi KEPT y luego las muestras se pueden colocar en el Geofix para ayudar a unir la muestra al portaobjetos de vidrio bajo presión.

- Usando la estación del lado izquierdo de las Kemtech Geo coloque el portaobjetos de vidrio en el mandril de vacío, luego corte las muestras hasta aprox 2 0 mm de espesor mediante el uso del mecanismo de corte deslizante especial en el Kemtech Geo.

- Luego coloque la muestra en la estación de desbaste del Kemtech Geo usando el vacío puede moler con precisión su muestra Toque la piedra con el micrómetro y ajuste la posición digital del micrómetro a cero, luego comience a moler la superficie de las piedras con la taza de molienda desde aprox 2 0 mm a 80 micrones.

- Ajuste la plantilla de vacío de Kemtech accesorio al grosor final requerido y luego monte las muestras uniformemente en la cara de la plantilla de vacío.

- Lapee en la maquina Kemtech III con una mezcla de carburo de silicona agua hasta que el anillo de tope con cara de diamante de las plantillas contacte completamente con la placa de lapeado de hierro fundido Hay un cambio en el sonido cuando se alcanza este punto Esto significa que los portaobjetos se han lapeado al grosor establecido.

- Retire los portaobjetos de la plantilla y límpielos e inspeccione Los portaobjetos ya están listos para pulir en el Kemtech III

- Limpie la plantilla de vacío en un limpiador ultrasónico para asegurarse de que se haya eliminado toda la contaminación de lapeado y ajuste el anillo de tope de diamante de modo que quede por encima de la placa frontal del punto de vacio.

- Cambie la placa de lapeado de hierro fundido por el disco de despegue de aluminio y monte una almohadilla de pulido PSU M.

- Cargue la bomba de dosificacion Aku Disp con suspensión de Diamante y programe la bomba para que dispense un suministro de 2 segundos cada 8 10 segundos

- Monte las muestras ahora lapeadas en la plantilla de vacío limpia y pula los paños PSU y MBL trabajando en el tamaño de micras de suspensión Diamonante hasta el grosor y acabado de superficie requeridos, aprox 30 micrones Retirar las muestras y limpiar Las diapositivas ahora están listas para su análisis

Piedra caliza: después de la operación de corte (10x)

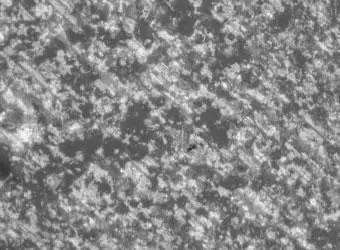

Piedra caliza: Molido por diamante de 6 μ (10x)

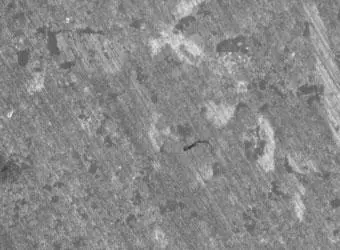

Piedra caliza: pulida con pasta de diamante de 3 μ (10x)

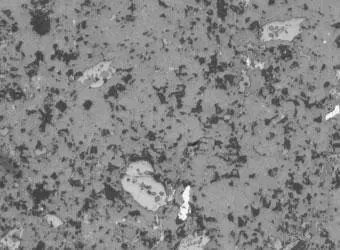

Piedra caliza: pulida con pasta de diamante de 1 μ (10x)

Preparación de la sección fina de roca de ladrillo mgo cr

Etapa de corte / corte de precisión

Equipo: Kemtech Geo

Fluido de corte: fluido de corte Kemet

Rueda de corte: Disco de corte de diamante

La muestra se fija con mordazas universales de vacio para muestras al Kemtech Geo y la velocidad se puede establecer en 150 rpm.

Etapa de montaje en frío

Forma de empotrar Diámetro: 25-40 mm

Resinas de montaje en frío: Epoxi KEPT

Las muestras cortadas deben secarse completamente, ya sea mediante secado estándar o utilizando una placa caliente a 35 C Después de mezclar la resina epoxi (proporción de mezcla 2 1 la mezcla se vierte en un molde y se deja fraguar Las muestras moldeadas se colocan en el KemVac bajo un vacío de 650 mm Hg durante 10 12 min Después de un breve período de tiempo, puede observar burbujas de aire en la mezcla de montaje, las burbujas de aire normalmente desaparecerán en 45 minutos Ajuste el vacío a 100 mmHg 130 mmHg usando el medidor de vacío El tiempo de endurecimiento es de aproximadamente 8 horas

Etapa de pulido y pulido

Equipo: Kemtech III

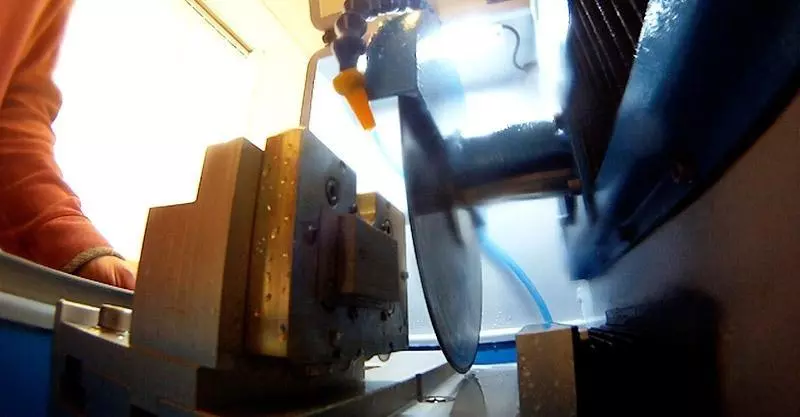

Cortar y rectificar muestras con Kemtech Geo

Cuando esté a punto de cortar muestras es mejor que queden con un grosor de aproximadamente 10 mm en un paso de corte anterior Cuando es más delgada, la cuchilla de corte puede salir disparada Con el Kemtech Geo corta sus muestras, a juzgar por la vista, a un grosor de 2 a 3 mm También debe tener en cuenta que apunta el chorro de agua al borde de diamante del disco

Un sistema de circulación siempre es útil Consumes mucha agua No necesita refrigerante en esta unidad Tampoco hay inhibidor de óxido, aquí no se trabaja con metales Usted “ los productos mediante vacío El contador de esto debe estar en 600 a 500 Puede sujetar diapositivas de 1 "x 2 1 "x 3 y 2 "x 3 E stablezca el accesorio según el grosor que desea mantener

En ambos lados hay un depósito de agua para la bomba de vacío Asegúrese de que definitivamente esté por debajo del nivel máximo De lo contrario, la bomba se romperá y no son baratas Es mejor mencionar en una instrucción de trabajo que se vacíe cada vez antes de comenzar

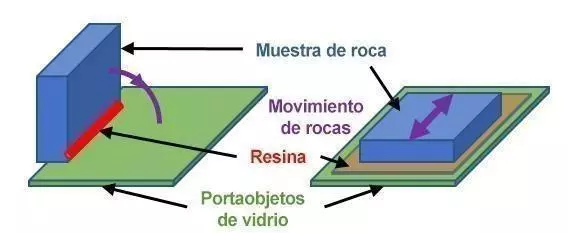

Para trabajar de manera eficiente, es mejor aplanar las hojas de vidrio primero Entonces son definitivamente planas y no se desvían Además, cuando hace esto en el Kemtech III con una plantilla de vacío, todos son igualmente gruesos, por lo que solo tiene que ajustar su reloj micrométrico una vez También es importante asegurar una adherencia con el agente de incrustación (muestra a portaobjetos) Pegue la piedra lubricando un borde de la parte inferior y luego inclinándola (vea la imagen de abajo) Luego, muévase linealmente hacia arriba y hacia abajo para dividir la resina debajo de su muestra Cuando se hace bien, debe tener un grosor de capa de alrededor de 10 micrones Tenga esto en cuenta cuando se busca el grosor adecuado y se coloca el micrómetro

Las muestras ahora están hechas y montadas como deberían Luego todavía está la planitud de los soportes de vacío de la Kemtech Geo Se pueden aplanar con el " o, mejor aún, con lapeado plano.

Desbastar es bastante sencillo Con la molienda hay que tener en cuenta lo siguiente Hasta un grosor de 200 micrones, puede realizar incrementos de 50 micrones por movimiento (hacia adelante y hacia atrás 1 movimiento) Con rocas muy duras, necesita incrementos más pequeños A partir de ese momento, continuará en pasos de 20 micrones Con pasos de 50 micrones, corre el riesgo de pulir, y cuando solo le queda muy poco material, ya no podrá deshacerse de él en un posible proceso de pulido pulido posterior.

Al moler, gire el reloj a 0 donde el vidrio apenas toca el disco Luego retrocede hasta el grosor que desea mantener y vuelve a ponerlo en 0 Si va a realizar un lapeado plano después, puede configurarlo en 200 μm De lo contrario, puede moler más, pero el límite será de aproximadamente 80 μm Al calcular con el micrómetro, tenga en cuenta el grosor de la resina 10 micrones) Lapee los portaobjetos de vidrio y las muestras de piedra sobre una placa de hierro fundido con SiCa 9 6 μm.

Glosario de términos petrográficos

Materiales refractarios

Un material refractario es aquel que conserva su resistencia a altas temperaturas ASTM C 71 define los refractarios como "materiales no metálicos que tienen aquellas propiedades químicas y físicas que los hacen aplicables para estructuras, o como componentes de sistemas, que están expuestos a ambientes por encima de 1 000 F 811 K 538 C)" 1 Los materiales refractarios se utilizan en revestimientos para hornos, hornos, incineradores y reactores También se utilizan para hacer crisoles Los materiales refractarios deben ser química y físicamente estables a altas temperaturas Dependiendo del entorno operativo, deben ser resistentes al choque térmico, ser químicamente inertes y o tener rangos específicos de conductividad térmica y del coeficiente de expansión térmica.

Los óxidos de aluminio ( silicio ( y magnesio ( son los materiales más importantes utilizados en la fabricación de refractarios Otro óxido que se encuentra normalmente en los refractarios es el óxido de calcio ( Las arcillas refractarias también se utilizan ampliamente en la fabricación de refractarios Los refractarios deben elegirse de acuerdo con las condiciones a las que se enfrentarán Algunas aplicaciones requieren materiales refractarios especiales El zirconio se utiliza cuando el material debe soportar temperaturas extremadamente altas El carburo de silicio y el carbono ( son otros dos materiales refractarios que se utilizan en algunas condiciones de temperatura muy severas, pero no se pueden utilizar en contacto con oxígeno, ya que se oxidarán

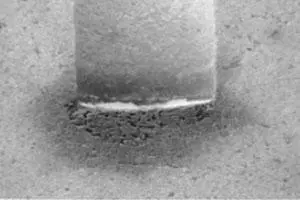

Microestructura de magnesita sinterizada de alta densidad, que contiene 97% de MgO

Clasificación de los materiales refractarios Los refractarios pueden clasificarse sobre la base de la composición química, el método de fabricación, la forma física o según sus aplicaciones Según la composición química Refractarios ácidos Se utilizan en áreas donde la escoria y la atmósfera son ácidas Son estables a los ácidos pero atacados por los álcalis Las principales materias primas pertenecen al grupo RO 2 excepto sílice (SiO 2 zirconia (ZrO 2 etc.

Refractarios neutros

Estos se utilizan en áreas donde las escorias y la atmósfera son ácidas o básicas y son químicamente estables tanto a los ácidos como a las bases Las principales materias primas pertenecen al grupo R 2 O 3 pero no se limitan a él Los ejemplos comunes de estos materiales son alúmina (Al 2 O 3 cromia (Cr 2 O 3 y carbono.

Refractarios básicos

Se utilizan en áreas donde las escorias y la atmósfera son básicas, estables a materiales alcalinos pero reaccionan con ácidos Las principales materias primas pertenecen al grupo de ósmosis inversa en el que la magnesia ( es un ejemplo muy común Otros ejemplos incluyen dolomita y cromo magnesia Basado en el método de fabricación

- Proceso de prensado en seco

- Reparto fusionado

- Moldeado a mano

- Formado ( cocido o unido químicamente)

- Sin formar (plástico monolítico, masa de apisonamiento y pistola, moldeables)

La microestructura del grano de MgO licuado estándar

Conformado

Estos tienen tamaños y formas fijos Estos se pueden dividir en formas estándar y formas especiales Las formas estándar tienen dimensiones que se ajustan a la mayoría de los fabricantes de refractarios y generalmente se aplican a hornos u hornos de los mismos tipos Se fabrican formas especiales específicamente para hornos o hornos particulares

Sin forma

Estos no tienen una forma definida y solo se les da forma después de la aplicación Estos tipos se conocen mejor como refractarios monolíticos Los ejemplos comunes son masas de plástico, masas de apisonamiento, moldeables, masas de arma de fuego, mezcla de desbarbado, morteros, etc

Anclaje refractario

Todos los refractarios requieren sistemas de anclaje como anclajes formados de alambre, metal formado (por ejemplo, hexmetal o baldosas de cerámica para soportar los revestimientos refractarios El anclaje utilizado para refractarios en techos y paredes verticales es más crítico ya que deben permanecer capaces de soportar el peso del refractario incluso a temperaturas y condiciones de operación elevadas Los anclajes comúnmente utilizados tienen una sección transversal circular o rectangular Las secciones circulares se utilizan para refractarios de bajo espesor y soportan menos peso por unidad de área mientras que la sección transversal rectangular se utiliza para refractarios de alto espesor y puede soportar un mayor peso de refractario por unidad de área El número de anclajes a utilizar depende de las condiciones de funcionamiento y de los materiales refractarios La elección del material de los anclajes, la forma, los números y el tamaño tienen un impacto significativo en la vida útil del refractario.

Prueba de corrosión de espinela cilíndrica 30 MgO

Spinel with 30 Si + 30 Zirkon