La Guía Definitiva para la Limpieza Ultrasonido

La limpieza por ultrasonido es un proceso que utiliza ondas sonoras de alta frecuencia para agitar un líquido, produciendo burbujas microscópicas que, al colapsar, crean un entorno de alta energía que es muy efectivo para limpiar superficies. Este método se utiliza ampliamente en la limpieza de componentes de precisión en una amplia gama de industrias, incluyendo la médica, aeroespacial y automotriz.

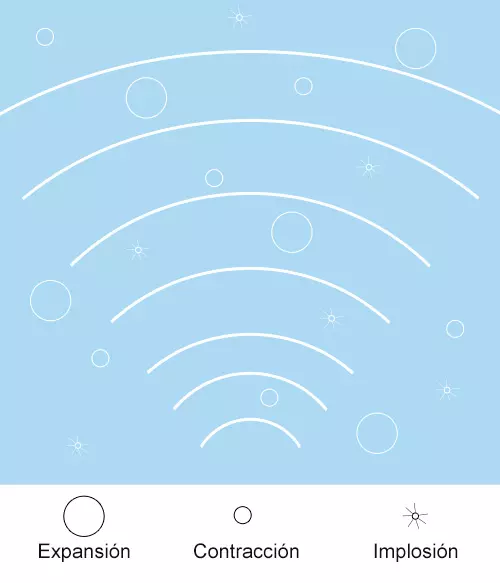

La limpieza por ultrasonido implica el uso de ondas sonoras de alta frecuencia, típicamente entre 20 kHz y 100 kHz, para agitar un líquido, generalmente agua o una solución de limpieza a base de agua. Las ondas sonoras crean burbujas microscópicas, o cavidades, en el líquido. A medida que estas burbujas se mueven a través del líquido, crean un entorno de alta energía que es muy efectivo para eliminar la suciedad, la grasa y otros contaminantes de las superficies.

Este proceso, conocido como cavitación, ocurre cuando la presión en el líquido cae por debajo de la presión de vapor, lo que provoca la formación y posterior colapso de burbujas. Cuando estas burbujas colapsan, liberan energía en forma de ondas de calor y presión que desalojan los contaminantes de la superficie que se está limpiando.

Beneficios de la limpieza por ultrasonido

La limpieza por ultrasonido ofrece varias ventajas sobre los métodos de limpieza tradicionales. En primer lugar, es muy efectiva para eliminar contaminantes de áreas difíciles de alcanzar, como grietas, agujeros ciegos y roscas. En segundo lugar, es suave y no abrasiva, lo que la hace ideal para limpiar componentes delicados sin dañarlos. Por último, es muy eficiente, reduciendo el tiempo y la mano de obra requeridos para la limpieza.

Limitaciones de la limpieza por ultrasonido

Si bien la limpieza por ultrasonido es muy efectiva para eliminar la mayoría de los tipos de contaminantes, existen algunas limitaciones en el proceso. En primer lugar, no es adecuada para limpiar metales muy blandos, como aluminio puro o metales delgados y blandos, ya que la acción ultrasónica de la cavitación puede abollar o erosionar estos materiales. En segundo lugar, la limpieza por ultrasonido no es efectiva para eliminar depósitos pesados de grasa u otros contaminantes que requieren un prelavado antes de la limpieza por ultrasonido.

Mejores prácticas para la limpieza por ultrasonido

Para lograr resultados óptimos con la limpieza por ultrasonido, es importante seguir algunas mejores prácticas. En primer lugar, asegúrese de que la solución de limpieza esté correctamente formulada para los materiales que se van a limpiar y el tipo de contaminantes que se van a eliminar. En segundo lugar, asegúrese de que el baño de limpieza se agite correctamente para distribuir uniformemente la solución de limpieza y promover la cavitación. Finalmente, asegúrese de que los componentes que se están limpiando estén correctamente posicionados en el baño para garantizar que todas las superficies estén expuestas a la solución de limpieza.

La limpieza por ultrasonido se basa en 3 parámetros:

EL EFECTO MECÁNICO:

¿Cómo ayudarán las ondas ultrasónicas a limpiar las piezas?

EL EFECTO QUÍMICO:

¿Por qué es importante usar detergentes?

¿Por qué no podemos limpiar solo con agua?

LA CALIDAD DEL AGUA:

¿Cómo elegir la mejor calidad de agua?

¿Cómo controlar todos estos parámetros?

CONTROL DEL PROCESO:

Verificar todos los parámetros para obtener una limpieza perfecta.

CONSEJOS PARA MEJORAR LA EFICIENCIA DE LIMPIEZA:

¿Qué se puede cambiar?

Limpieza por Ultrasonido: Entendiendo el Efecto Mecánico

¿Cómo se producen las ondas ultrasónicas?

La cavitación ocurre debido a las fases de estiramiento y compresión de las ondas sonoras dentro del fluido. Las burbujas generadas durante el proceso implosionan bajo la acción mecánica de las ondas ultrasónicas, liberando una gran cantidad de energía y aumentando la temperatura local. Esta energía es lo suficientemente poderosa como para forzar a las burbujas a penetrar en las grietas, permitiendo que el fluido de limpieza penetre entre la contaminación y la pieza de trabajo, dejándola limpia y libre de suciedades ocultas.

La frecuencia de las ondas ultrasónicas juega un papel crucial en la determinación de la efectividad del proceso de limpieza. Las frecuencias más comunes utilizadas en aplicaciones de limpieza industrial son 25 kHz, 40 kHz, 80 kHz, 120 kHz y frecuencias Megasonic. Cada una de estas frecuencias tiene propiedades únicas que las hacen adecuadas para diferentes aplicaciones de limpieza.

La frecuencia de 25 kHz es la más potente y se utiliza para eliminar contaminación fuerte. Sin embargo, no se recomienda para materiales sensibles como vidrio, aluminio y superficies pulidas de espejo. La frecuencia de 40 kHz es una frecuencia estándar que es compatible con una amplia gama de materiales y es efectiva para eliminar mucha contaminación.

La frecuencia de 80 kHz se utiliza para limpiar piezas con geometría compleja. Las burbujas de cavitación generadas a esta frecuencia son lo suficientemente pequeñas como para penetrar en pequeños agujeros, eliminando la contaminación de áreas de difícil acceso. Las frecuencias de 120 kHz y Megasonic se utilizan principalmente en óptica de precisión para limpiar piezas muy sensibles como obleas. La potencia de la cavitación es baja en estas frecuencias, lo que las hace ideales para limpiar piezas limpias para eliminar el polvo en la limpieza final.

Varios factores influyen en el proceso de cavitación, incluyendo la presión externa, la temperatura, la frecuencia y la potencia del ultrasonido, y la naturaleza de los productos químicos utilizados para la limpieza, su concentración y su densidad. Los líquidos de limpieza calentados reducen el tiempo de limpieza y eliminan la suciedad más rápido, lo que los convierte en una opción popular en aplicaciones de limpieza industrial.

Importancia de Posicionar las Piezas Correctamente en la Cámara de Trabajo

La eficacia de los procesos de limpieza basados en agua depende del contacto cercano entre la química de limpieza y las impurezas de la superficie, lo cual a menudo se pasa por alto al trabajar con piezas con geometrías complejas. La posición adecuada de las piezas en un limpiador ultrasónico es crucial para garantizar un rendimiento de limpieza óptimo. Cuando las piezas se posicionan correctamente, se pueden observar varios beneficios, como una mejor eficiencia ultrasónica a través de la inmersión o el rociado a presión, protección contra daños mecánicos en la superficie, un contacto mejorado entre el sustrato y los productos químicos de limpieza, una mayor eficiencia durante el proceso de enjuague y mejores resultados durante el paso de secado.

Propiedades de la Molécula de Agua y sus Efectos Químicos

La naturaleza de la molécula de agua

El agua está compuesta de átomos de hidrógeno y oxígeno y exhibe polaridad, lo que le permite disolver sales. Sin embargo, debido a su naturaleza polar, el agua no es miscible con hidrocarburos no polares como aceites y grasas.

Tensión superficial del agua

Cuando un clip de papel flota en la superficie del agua, experimenta una fuerza ascendente que contrarresta su peso. Esta fuerza se debe a la atracción intramolecular (fuerza de Van der Waals) causada por la polaridad de la molécula de agua. Dentro del líquido, las fuerzas de Van der Waals se compensan entre sí. En la superficie, estas fuerzas actúan hacia adentro, haciendo que el líquido se contraiga y se comporte como una membrana estirada.

Efecto loto

El agua mantiene su forma esférica debido a su alta tensión superficial.

Efecto de corrosión - oxidación del hierro

Cuando el hierro metálico se disuelve en agua, experimenta transferencia electrónica, lo que lo hace corroerse. El oxígeno disuelto reacciona con las moléculas de agua y los electrones para producir iones hidróxido. Estos iones luego se combinan con iones de hierro para formar hidróxido de hierro, que puede tomar varias formas químicas como sales de óxido o hidróxido.

¿Por qué necesitamos utilizar detergentes para limpiar piezas?

Los detergentes ayudan a disminuir la tensión superficial del agua, permitiendo que esta moje y solubilice los compuestos de aceite y grasa. También proporcionan protección contra la corrosión mediante la incorporación de inhibidores de corrosión.

Lana de acero durante 30 minutos en agua

CÓMO FUNCIONAN LOS DETERGENTES: Entendiendo el proceso químico

REMOVER GRASA: Propiedades del Aceite y la Grasa

Cuando las grasas derivadas de plantas o animales se mezclan con una solución cáustica, ocurre un proceso llamado saponificación. El triglicérido, que no es soluble en agua, se descompone en un ion carboxilato y glicerol, ambos solubles en agua. Es importante tener en cuenta que ciertas superficies, como aleaciones de cobre, pueden ser sensibles a soluciones alcalinas fuertes y pueden oxidarse. Las grasas que provienen de minerales no pueden sufrir saponificación química y, por lo tanto, requieren el uso de surfactantes.

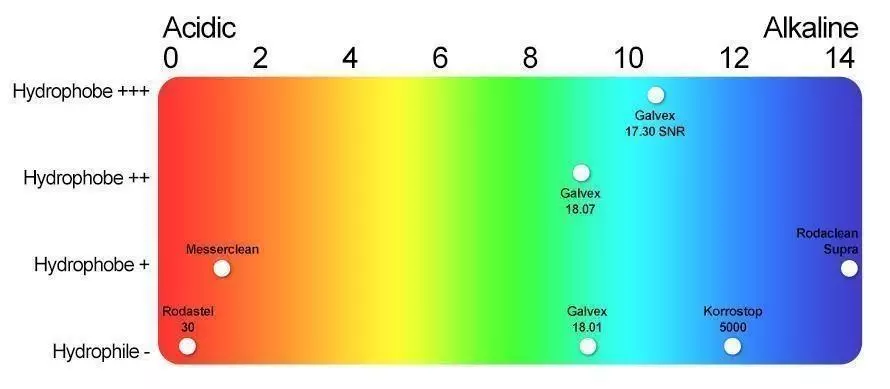

Un surfactante es una sustancia que posee una cola hidrofóbica y una cabeza hidrofílica. La longitud de la cola hidrofóbica y la composición de la cabeza determinan la capacidad del surfactante para crear micelas, que son necesarias para una limpieza efectiva.

¿Cómo funcionan los surfactantes?

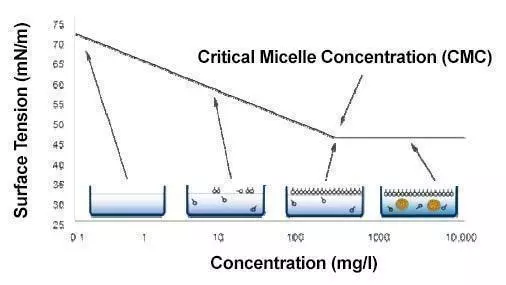

La Concentración Micelar Crítica (CMC) es la concentración mínima a la que las moléculas de surfactante comienzan a formar micelas. Sin micelas, los detergentes no pueden limpiar de manera efectiva. Por debajo de la CMC, las moléculas forman capas monomoleculares. Por encima de la CMC, forman micelas. A medida que se agregan más surfactantes, se forman más micelas. La tensión superficial no disminuye a medida que aumenta la concentración de surfactante.

REDUCCIÓN DE LA TENSIÓN SUPERFICIAL DEL AGUA: Los surfactantes se posicionan entre las moléculas de agua, interrumpiendo su unión y reduciendo su fuerza. Algunos surfactantes pueden disminuir la tensión superficial hasta 30 mN/m.

EMULSIONAR ACEITES: Cuando el aceite se mezcla con agua que contiene surfactante, el surfactante envuelve las gotas de aceite, con su cabeza atraída por las moléculas de agua y su cola capturando el aceite.

Dispersar aceites en líquidos: Para dispersar aceites en líquidos, los surfactantes se adhieren a las partículas de suciedad o de aceite por adsorción. El grupo hidrofílico del surfactante está en contacto con la fase acuosa, mientras que el grupo hidrofóbico está en contacto con el aceite o la suciedad. La estabilización de las partículas impide su coalescencia con otras partículas a través de fuerzas repulsivas entre los grupos de la cabeza. Este efecto específico también proporciona inhibición de la corrosión mediante la creación de una película monomolecular en una superficie sólida, protegiendo contra la oxidación a través del efecto hidrofóbico.

Los surfactantes se dividen en cuatro categorías: aniónicos para la humectación, catiónicos para las propiedades antiestáticas y antibacterianas, anfóteros que pueden ser aniónicos o catiónicos según el pH de la solución, y no iónicos para los efectos emulsionantes. Estos surfact

Un detergente típico está compuesto por surfactantes, agentes secuestrantes para inhibir efectos negativos de sales de calcio y magnesio, solventes, aditivos para ajuste de pH, aditivos anticorrosivos, aditivos específicos como conservantes, biocidas, agentes antiestáticos, espesantes y rellenos. Tres parámetros determinan las propiedades del detergente: la compatibilidad con el sustrato y su valor de pH y composición, la eficiencia en la eliminación de contaminación específica y el tratamiento de la superficie del sustrato después de la limpieza.

Substratos metálicos

| Metal | Comportamientos | Observaciones | |

|---|---|---|---|

| Medio alcalino | Medio ácido | ||

| Acero inoxidable | Resistente, excepto en presencia de cloruros | Resistente, excepto al ácido clorhídrico y cloruros | Los ácidos nítrico y fosfórico crearán una capa de pasivación sobre el material. Los cloruros eliminarán la capa protectora |

| Hierro fundido | Resistente | Sensible a la corrosión | El ácido fosfórico creará una capa de pasivación. |

| Cobre - latón - bronce | Corrosión por cambio de color | Sensible a la corrosión | Grabado fuerte con ácido nítrico. Más o menos sensible a las sales de amonio |

| Aluminio - Zinc y aleaciones | Sensible a la corrosión | Resistente | Puede aparecer corrosión blanca y efecto de opacidad. |

| Níquel | Resistente | ||

| Cromo | Resistente | ||

| Aleaciones de titanio | Pueden aparecer manchas | Se usan medios ácidos como agente de pasivación | |

| Oro | Resistente | Resistente | |

Sustratos no metálicos

Los sustratos no metálicos pueden clasificarse en varios tipos según su composición y sensibilidad a diferentes compuestos químicos. En este contexto, la sensibilidad se refiere a la vulnerabilidad del material al daño causado por la exposición a sustancias químicas específicas. Las cerámicas son un tipo de sustrato no metálico que exhibe sensibilidad según su composición y estado superficial. El grado de sensibilidad varía según el material específico. Los vidrios minerales utilizados en óptica oftálmica y los zafiros son resistentes a los compuestos químicos, lo que los hace ideales para su uso en aplicaciones donde la resistencia química es crítica. Por otro lado, los vidrios minerales utilizados en la óptica de precisión son sensibles a productos alcalinos, ácidos y fosfatos. Por lo tanto, deben manejarse con cuidado para evitar daños. Las lentes orgánicas como CR39, PA y las lentes de índice alto utilizadas en la óptica oftálmica exhiben baja sensibilidad a los compuestos químicos. Sin embargo, las lentes de policarbonato son sensibles a los productos alcalinos y a ciertos solventes.

Es esencial tener en cuenta la sensibilidad al efecto de corrosión debido al pH y la conductividad del agua, así como los agentes secuestrantes que pueden solubilizar algunos elementos de los materiales y crear agujeros. Por ejemplo, los carburos de tungsteno unidos con cobalto pueden ser susceptibles a daños. El cobalto puede ser fácilmente lixiviado por una solución de limpieza acuosa, lo que tiene un impacto negativo en las propiedades mecánicas del material. Los granos de carburo están incluidos en una matriz de cobalto, y cualquier daño al cobalto puede ser perjudicial para el rendimiento general del material.

La contaminación

La contaminación en los procesos de fabricación puede presentarse en diferentes formas, incluyendo compuestos para pulido, aceites y emulsiones, lacas de protección, residuos de oxidación, residuos de pulido mecánico, e incluso huellas dactilares.

Los compuestos para pulido se utilizan para moler y pulir contenido mineral, y pueden estar hechos de grasas animales y vegetales. Los aceites y emulsiones también se utilizan comúnmente en procesos de fabricación, siendo las opciones populares los aceites minerales y vegetales. Las emulsiones a base de agua también se utilizan como lubricantes y refrigerantes en varios procesos de fabricación. Las lacas de protección son capas orgánicas que proporcionan protección mecánica durante los procesos de fabricación. Pueden ayudar a prevenir arañazos, abolladuras y otras formas de daño al producto que se está fabricando. Los residuos de oxidación pueden ocurrir en aleaciones de cobre o acero sensible durante los procesos de fabricación o almacenamiento. Estos residuos pueden ser perjudiciales para la calidad y durabilidad del producto que se está fabricando. Los residuos de pulido mecánico a menudo quedan después del pulido mecanoquímico con piedras abrasivas en un tambor. Estos residuos pueden afectar el acabado superficial del producto que se está fabricando. Las huellas dactilares también pueden ser una forma de contaminación en los procesos de fabricación. Pueden ocurrir después del último paso del proceso de fabricación y antes del control. Es importante eliminar las huellas dactilares para garantizar la calidad y apariencia del producto final.

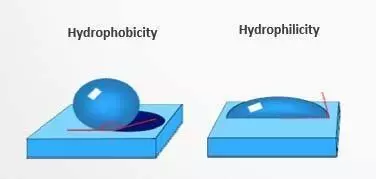

Tratamiento de superficie del sustrato

El tratamiento de superficie del sustrato es un paso crucial en muchos procesos industriales. Después de limpiar el sustrato, la superficie debe ser tratada para lograr un nivel deseado de hidrofilicidad o hidrofobicidad. El nivel de mojabilidad de la superficie puede determinarse midiendo el ángulo de contacto de una gota en el sustrato. Si el ángulo de contacto es mayor que 90°, la superficie se considera no mojable. Por otro lado, si el ángulo de contacto es menor que 90°, la superficie se considera parcialmente mojable. Por lo tanto, controlar las propiedades de la superficie de un sustrato a través del tratamiento de superficie es importante para garantizar una adhesión y un rendimiento adecuados en varias aplicaciones.

Para obtener una superficie libre de partículas durante la limpieza final, es necesario tener una superficie que sea hidrofílica. Este tipo de superficie también es útil para promover la adhesión de revestimientos con comportamiento polar o hidrofílico y para facilitar el proceso de enjuague. Por otro lado, una superficie hidrofóbica es necesaria para proporcionar protección contra la corrosión, lograr un comportamiento antiestático, promover la adhesión de revestimientos con comportamiento no polar o hidrofóbico y facilitar el proceso de secado.

Vea nuestra gama completa de líquidos de limpieza ultrasónicos aquí.

Etapas de enjuague y la influencia de la calidad del agua

La calidad del agua es un factor importante que influye en la efectividad de los procesos de limpieza. Un aspecto clave de la limpieza implica la etapa de enjuague, que ayuda a remover residuos y contaminantes dejados después del proceso de limpieza. Se utilizan diferentes tipos de agua para enjuagar dependiendo de su composición química y calidad.

Calidades de agua

AGUA DE LA RED

El agua de la red se utiliza comúnmente como primer paso de enjuague en el proceso de limpieza. Sin embargo, su calidad puede ser bastante heterogénea dependiendo de su origen. El agua de la red puede tener una alta conductividad de hasta 600-700 microSiemens por centímetro y altos niveles de sales de calcio y magnesio, las cuales pueden dejar residuos salinos en las piezas limpiadas. También puede estar contaminada con materiales orgánicos y cloro. El agua de la red es mejor utilizada para aplicaciones de limpieza donde no se requiere una calidad de agua homogénea y no se requiere una calidad de superficie crítica.

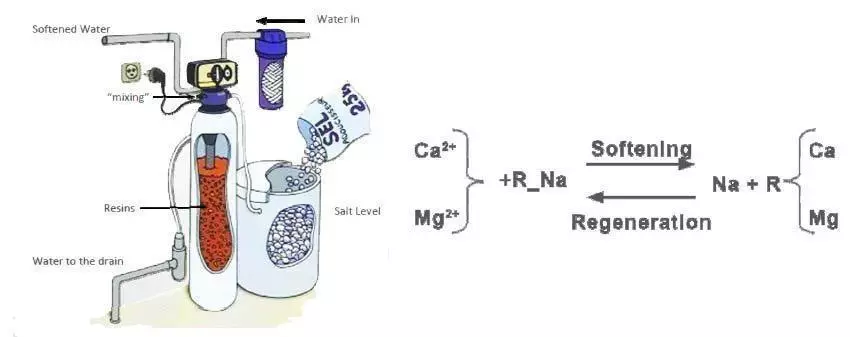

AGUA DE LA RED ABLANDADA

El agua de la red ablandada se puede utilizar como el primer paso de enjuague cuando el agua de la red tiene un contenido muy alto de calcio y magnesio. La calidad y conductividad del agua de la red ablandada son similares a las del agua de la red, pero los iones de calcio y magnesio son reemplazados por iones de sodio a través de un intercambio iónico. Esto ayuda a inhibir la deposición de sales poco solubles. Sin embargo, el agua de la red ablandada puede estar contaminada con bacterias.

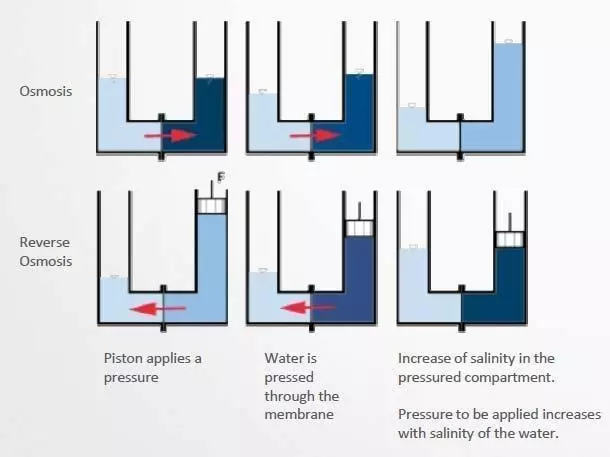

AGUA DE ÓSMOSIS

El agua de ósmosis se utiliza para la preparación de soluciones de limpieza cuando el agua de la red tiene un contenido muy alto de calcio y magnesio. El agua de ósmosis se produce mediante filtración de membrana de baja porosidad, que retiene hasta el 90% del contenido de sal. El agua de ósmosis tiene una conductividad de 10-20 microSiemens por centímetro y ayuda a eliminar la mayoría de la contaminación orgánica y bacteriana.

AGUA DESMINERALIZADA

El agua desmineralizada es el último paso de enjuague antes del secado, y ayuda a eliminar todas las sales residuales. El agua desmineralizada se produce y se recicla a través de intercambiadores de iones, específicamente resinas de lecho mixto. El contenido de sal del agua desmineralizada es muy bajo, con una conductividad de menos de 0,1 microSiemens por centímetro. Sin embargo, puede estar contaminada con materia orgánica y bacterias, y requiere tratamiento complementario con luz ultravioleta y carbón activado.

Intercambio iónico es un proceso utilizado para remover iones disueltos del agua. Este proceso involucra el uso de materiales sólidos, que son químicamente injertados con funciones iónicas que pueden fijar especies iónicas como sales disueltas. Intercambiadores iónicos catiónicos retienen cationes como Na+, mientras que los intercambiadores iónicos aniónicos retienen aniones como Cl-. Una mezcla de intercambiadores iónicos catiónicos y aniónicos es un lecho mixto.

La influencia de la calidad del agua en la microbiología: un parámetro crítico a menudo pasado por alto

Las bacterias y algas pueden prosperar en ambientes acuosos con temperaturas que van de 20°C a 40°C. Pueden encontrarse tanto en la planta de agua desmineralizada como en el tanque de enjuague, y si las paredes del tanque están resbaladizas, es una clara indicación del crecimiento bacteriano. Es importante señalar que las bacterias y algas también pueden contaminar las soluciones de limpieza cuando se usan a temperaturas bajas y con un valor de pH neutral.

Control del proceso: solución de limpieza

Cuando las burbujas de aire están presentes en un líquido, sus fuerzas de atracción internas hacen que se compriman. Como resultado, la presión dentro de la burbuja aumenta a medida que su radio disminuye. Este principio se utiliza en el método de presión de burbujas, que mide la presión dentro de una burbuja de gas sumergida en un líquido.

Para llevar a cabo la medición, se bombea un flujo de gas en un capilar sumergido en el fluido. La burbuja que se forma en la punta del capilar aumenta continuamente su superficie mientras su radio disminuye hasta que alcanza su tamaño más pequeño, formando un hemisferio. En este punto, la presión dentro de la burbuja alcanza su nivel máximo, y se desarrolla un patrón de presión característico a medida que la burbuja aumenta rápidamente de tamaño y eventualmente explota alejándose del capilar, permitiendo que se forme una nueva burbuja.

Al analizar este patrón de presión, se puede determinar la tensión superficial del líquido. El método de presión de burbujas es una herramienta valiosa para controlar el proceso de limpieza y garantizar que la solución de limpieza tenga la tensión superficial deseada para un rendimiento óptimo.

Equipos de prueba de limpieza: importancia y técnicas

La calidad de los productos que usamos y consumimos depende de la limpieza del equipo utilizado para fabricarlos y envasarlos. Por lo tanto, mantener un equipo limpio es esencial para garantizar la calidad y seguridad del producto. Para lograr esto, se utilizan una variedad de equipos de prueba de limpieza, cada uno diseñado para fines específicos.

Medición del índice de refracción

La medición del índice de refracción se utiliza para determinar la concentración de un compuesto en una muestra basándose en el principio de la reflexión total de un haz incidente en la frontera entre la muestra y los prismas de vidrio. Esto requiere que la muestra tenga un índice de refracción más bajo que el prisma, por lo que los prismas están hechos de vidrio de alto índice. Para establecer la curva estándar del índice de refracción como una función de la concentración, la temperatura debe ser fija. El índice de refracción será una función tanto de la concentración como de la temperatura para un solo compuesto.

UPC 3000 (Controlador de Proceso Ultrasónico)

El UPC 3000 es un controlador de proceso ultrasónico que monitorea los parámetros clave de un proceso de limpieza para garantizar su calidad. El dispositivo mide la temperatura y la conductividad directamente y monitorea las variaciones de la potencia ultrasónica en los baños. Además, el UPC 3000 garantiza el control de calidad del agua DI en los tanques de enjuague final y se puede configurar para satisfacer las necesidades específicas del cliente. El dispositivo se controla a través de un menú simple y tres teclas, lo que lo hace fácil de usar.

AQUASNAP

El sistema AQUASNAP se utiliza para medir el ATP en bacterias, ya que cada bacteria está compuesta por una cantidad fija de ATP. El líquido y los reactivos se mezclan en un instante, y el ATP se une a un reactivo que emite luz (luciferasa/luciferina). El dispositivo luego mide la cantidad de luz emitida, que se expresa en Unidades Relativas de Luz. La cantidad de ATP se calcula a partir de este valor, permitiendo deducir la cantidad de bacterias. El sistema AQUASNAP se utiliza ampliamente en la industria alimentaria para monitorear la limpieza de superficies y equipos.

Plumas de prueba de dinas

Las plumas de prueba de dinas se utilizan para determinar la tensión superficial de un material aplicando tintas marcadoras en la superficie. Este método es particularmente útil para los operadores en las líneas de producción como una verificación rutinaria. El resultado se puede evaluar inmediatamente y proporciona una imagen clara del grado de tratamiento o limpieza requerido por el personal capacitado. Las tintas marcadoras muestran que la tensión superficial de la superficie es al menos de 30-32 mN/m. Esta información es importante para garantizar que las superficies estén limpias y libres de contaminantes.

Mediciones de ángulos de contacto

Para determinar la energía superficial de un material, se mide el ángulo de contacto entre la superficie y una gota líquida. Esto se puede hacer utilizando una imagen de la forma de la gota sobre el material que se está caracterizando. Si el líquido utilizado es agua, un ángulo grande significa que la superficie es hidrofóbica, mientras que un ángulo pequeño significa que la superficie es hidrofílica. Este método es particularmente útil para evaluar la limpieza de superficies y equipos utilizados en la industria alimentaria, ya que las superficies hidrofóbicas pueden albergar bacterias y otros contaminantes.

Consejos para mejorar la eficiencia de la limpieza

Estabilice la calidad del agua

El proceso acuoso, que utiliza agua como agente de limpieza, es un método popular de limpieza en muchas industrias. El agua puede representar hasta el 95% de la solución de limpieza, lo que lo convierte en una opción rentable y respetuosa con el medio ambiente. Para mejorar la eficiencia del proceso acuoso, es esencial estabilizar la calidad del agua. Se pueden utilizar cartuchos de filtración para filtrar partículas con una porosidad entre 5 µm y 20 µm, lo que resulta en un buen efecto de enjuague. Sin embargo, la sal disuelta no se filtra con cartuchos de filtración y la conductividad antes y después de la filtración sigue siendo similar. Las bacterias y el cloro tampoco se retienen.

Dispositivo de ablandamiento

Se puede utilizar un dispositivo de ablandamiento para mejorar la calidad del agua en la solución de limpieza mediante la eliminación de la sal disuelta. Este dispositivo retiene la sal disuelta, lo que resulta en una conductividad similar antes y después de la filtración. Sin embargo, el efecto de enjuague se reduce porque los iones Ca2+ y Mg2+ son reemplazados por iones Na+. Las bacterias y el cloro tampoco se retienen.

Mezcla de tecnologías

También se puede utilizar una mezcla de tecnologías para mejorar la eficiencia de la limpieza. Esta combinación de tecnologías retiene partículas en suspensión, con la porosidad que se adapte, lo que resulta en un buen efecto de enjuague. Las bacterias y el cloro también se retienen.

Cartucho de filtración + Ablandamiento + Nano-filtración necesarios:

Para lograr la máxima eficiencia de limpieza, es necesario utilizar una combinación de cartuchos de filtración, dispositivos de ablandamiento y nano-filtración. Esta combinación estabiliza el proceso de limpieza, lo que resulta en procesos estables y calidad constante de la superficie de las lentes.

Estabilice su proceso

Para garantizar una calidad constante de la superficie de las lentes, es necesario controlar varios parámetros clave.

- La concentración de los tanques activos debe controlarse para garantizar procesos estables. La concentración se puede controlar mediante la monitorización y ajuste de la frecuencia y renovación de los tanques.

- Los transductores eficientes y la potencia ultrasónica suficiente son necesarios para garantizar una eficiencia de limpieza óptima. Los transductores y la potencia ultrasónica deben revisarse regularmente en busca de defectos.

- El valor de la conductividad en cada tanque activo debe cumplir con las especificaciones del proveedor. La conductividad se puede utilizar para controlar los niveles de contaminación en la solución de limpieza.

- El valor de la conductividad en el tanque de agua DI debe coincidir con la medición de la unidad DI. También se debe verificar regularmente la calidad del agua DI.

Mejorar la eficiencia de limpieza es esencial para garantizar la calidad del producto, la estabilidad del proceso y la rentabilidad de la planta. El uso de procesos acuosos, cartuchos de filtración, dispositivos ablandadores, una combinación de tecnologías y una combinación de cartuchos de filtración, dispositivos ablandadores y nano-filtración pueden contribuir a mejorar la eficiencia de limpieza. También es crucial controlar parámetros clave como la concentración de tanques activos, la potencia ultrasónica y los valores de conductividad para garantizar procesos estables y calidad constante de la superficie de la lente.