Tecnologías de acabado de superficies, tipos de procesos y métodos

Hay muchas tecnologías y métodos de acabado de superficies que puede utilizar para terminar sus piezas, cada método produce un acabado superficial y una planicidad diferentes.

Proceso de Lapeado

El lapeado es una operación de precisión y se basa en la potencia de corte de un grano abrasivo libre en un portador o una partícula abrasiva fija dentro de una matriz de plato de lapeado compuesta. Existen 2 tipos de procesos de Lapeado, Diamante o Convencional. Cualquier tipo de proceso de lapeado puede producir resultados de planicidad de hasta 0,0003 mm, siempre que se controle y supervise la planicidad del plato de lapeado. El proceso de lapeado es un proceso suave deliminación de material que transfiere la planicidad de un plato de lapeado al componente que se está lapeando sin introducir ninguna tensión en los componentes porque toda la superficie se procesa al mismo tiempo. Esto difiere de los procesos típicos de CNC, torneado, fresado y rectificado en los que el corte se enfoca en un área particular en un momento dado. Aunque cualquier proceso de lapeado tiene la capacidad de generar planicidad, las combinaciones de procesos de diamante y compuesto tienen una gama mucho más amplia de acabados superficiales que se pueden lograr.

Proceso de Pulido

El pulido a menudo se lleva a cabo después de una operación de lapeado, para producir el mejor acabado superficial. Algunas de las razones comunes para pulir son: para producir superficies de espejo, para mejorar la apariencia, para obtener las superficies de sellado óptimas, para medir ópticamente la planicidad, para mejorar el contacto eléctrico, para mejorar las cualidades ópticas de los materiales.

Pulido Mecánico Químico (CMP)

El pulido mecánico químico o planarización es un proceso de alisado de superficies con la combinación de fuerzas químicas y mecánicas. Se puede considerar como un híbrido de grabado químico y pulido abrasivo libre (lapeado). Un proceso CMP es común cuando se requiere un Ra muy bajo o cuando se requieren imágenes microscópicas sin rayones, como muestras metalúrgicas para pruebas de microdureza

Electropulido en seco

El electropulido en seco conserva la geometría del componente fundido o mecanizado sin bordes redondeados, puedeliminar los patrones de esmerilado para brindar acabados brillantes como espejos. Ofrece la capacidad de procesar geometrías complejas sin dejar microrayones en la superficie, manteniendo las tolerancias de los componentes. Es más efectivo que el electropulido líquido, que generalmente reduce la rugosidad de la superficie en solo un 50%.

Pulido centrífugo

El pulido centrífugo genera una fuerza gravitatoria muy alta, el mecanismo de accionamiento está diseñado para producir fuerzas "G" altas de 5 a 25 veces más que la gravedad normal con 3 o 4 barriles hexagonales/circulares montadas en una torreta. La torreta y los cilindros giran a alta velocidad en direcciones opuestas y la fuerza centrífuga resultante aumenta el peso del medio abrasivo en los cilindros que se desliza contra los componentes, también en los cilindros, para producir una acción de corte rápida.

Proceso de Desbaste

El desbaste es un proceso de mecanizado abrasivo que utiliza material abrasivo más grueso.

Acabado por vibración

El acabado vibratorio es un tipo de proceso de acabado en masa que se utiliza para desbarbar, desincrustar, pulir, limpiar y abrillantar una gran cantidad de piezas de trabajo relativamente pequeñas utilizando gránulos de medios de forma especial.

Acabado por arrastre

El acabado por arrastre es una versión especializada del acabado vibratorio. La diferencia es que las piezas que se van a desbarbar y acabar se arrastran mecánicamente a través de los medios mientras se unen a las plantillas. Esto evita que las partes entren en contacto entre sí.

Estándares de acabado de superficies

Hay una multitud de estándares de acabado de superficies, pero los más comunes son Ra y Rz. Ra es el promedio de rugosidad en una longitud de muestra determinada y, aunque es muy común, dado que es un promedio, tiene el potencial de pasar por alto rayones significativos que pueden no estar dentro del espíritu de un objetivo de Ra. El estándar Rz brinda una mejor cifra de rugosidad general para un proceso, primero dividiendo una longitud de muestra en sectores más pequeños y luego tomando la medida de pico a valle en el peor de los casos para cada sector y luego mostrando el promedio de los valores combinados de los sectores más pequeños. Los estándares de acabado de superficies son un tema detallado en sí mismo.

Valor de rugosidad media aritmética RA

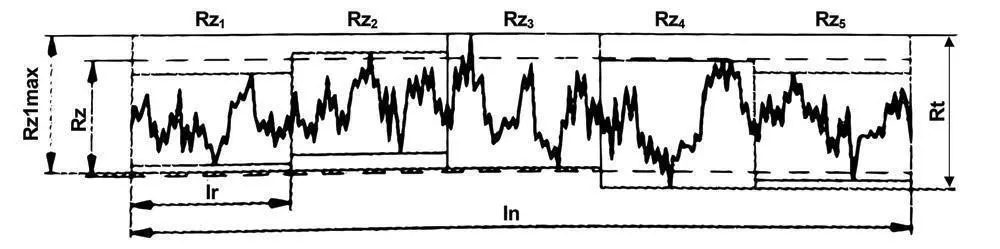

Altura total del perfil de rugosidad Rt, profundidad de rugosidad media Rz y profundidad de rugosidad máxima Rz1max

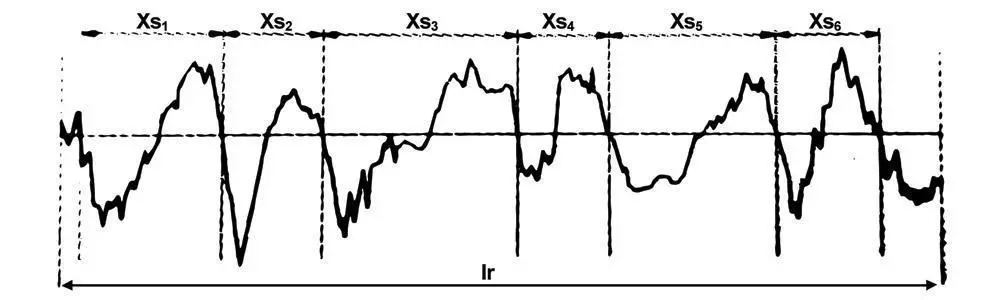

La distancia media entre ranuras RSm es el valor medio de la distancia Xsi de los elementos de perfil

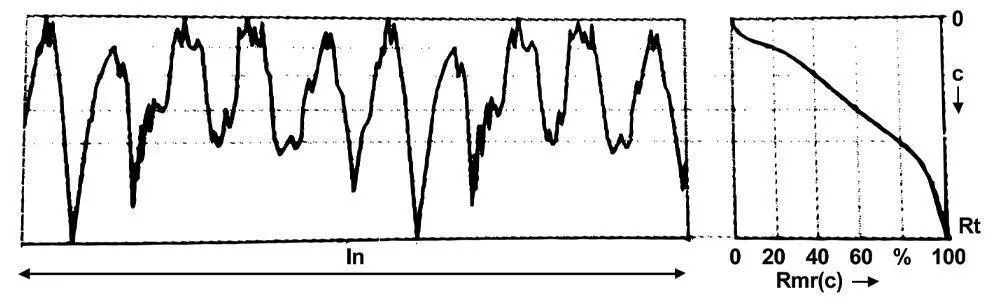

La curva del componente de material del perfil representa el componente de material Rmr(c) del perfil en función de la altura de la sección c (Curva de Abbott-Firestone)

Por qué es importante el acabado de superficies

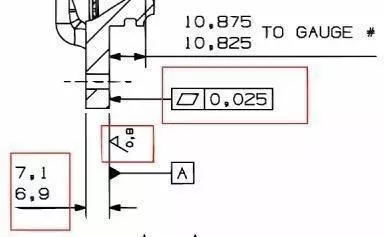

El acabado superficial de un componente debe definirse por muchas razones diferentes. El más básico es para la estética, pero el acabado de la superficie también puede controlar las características de desgaste de una pieza, la capacidad de una superficie para retener la lubricación, la capacidad de 2 caras duras para producir un buen sello y muchos otros objetivos importantes que dependen del acabado superficial que se genera. El acabado de la superficie en un dibujo de ingeniería se muestra con una marca. Este símbolo![]() representa la planicidad requerida.

representa la planicidad requerida.

A continuación, se muestra el extracto de un dibujo técnico que muestra ejemplos del acabado superficial requerido

Declaraciones típicas de acabado superficial en un dibujo técnico:

Símbolo A Cómo especificar el valor máximo de rugosidad en Ra micras.

Símbolo B Cómo especificar valores máximos y mínimos de rugosidad.

Símbolo C Cómo especificar la rugosidad máxima y el proceso de acabado.

Cómo medir el acabado superficial

Existen 2 métodos para medir el acabado de una superficie. Sistemas de medición de contacto y sin contacto. Los sistemas de contacto utilizan una bola de rubí o un lápiz óptico de diamante que recorre la superficie de una pieza en un solo trazo breve teniendo en cuenta los picos y valles de la superficie. Usando fórmulas y algoritmos complejos, esto se convierte en una figura de acabado superficial. Este es el método de menor costo y las herramientas manuales simples pueden tener un precio razonable. Con sistemas sin contacto como un interferómetro, un láser rebota en una superficie dando una representación 3D de la superficie. Esta tiende a ser una solución mucho más costosa, pero tiene en cuenta toda la superficie que se mide en lugar de solo un rastro. Este tipo de sistema de medición es más esencial para la medición óptica del acabado superficial. Para la mayoría de las aplicaciones de ingeniería, es aceptable un sistema de contacto.

Problemas típicos de acabado de superficies y cómo solucionarlos

Piel de naranja

Digamos que no tiene ninguna línea en la pieza de trabajo, y tiene un acabado muy alto, ¡pero parece un trozo de piel de una naranja cromada! Te acaban de presentar el mayor problema. Esta condición de piel de naranja casi siempre es causada por una tensión excesiva del acero durante el pulido, es decir, un pulido excesivo.

Hace muchos años, la mayoría de los agentes de pulido se aplicaban a mano con palos de madera y fieltros. El peligro de sobretensar el acero era insignificante. Hoy en día ninguna empresa puede permitirse el tiempo que se requiere para un proceso manual y por eso debemos recurrir al pulido mecánico. Con el uso de máquinas pulidoras es muy fácil aplicar presión, demasiada velocidad y sobretensar la superficie del acero.

Cuando a un pulidor termina con un mal caso de “cáscara de naranja”, una de las primeras reacciones es culpar al acero. Si tiene alguna picadura también esto refuerza la sospecha de la mala calidad del acero. Como resultado de esto, las compañías siderúrgicas han investigado mucho sobre el tema. A partir de los resultados de algunas investigaciones y de la experiencia real con varios aceros para moldes, se ha reunido la siguiente información sobre las causas de la “cáscara de naranja”.

Casi cualquier trabajo que le hagas a un bloque de acero lo estresa. El mecanizado convencional pone tensiones profundas en él. La quema de EDM pone tensiones en él, la molienda lo estresa. El mecanizado de carburo y cerámica puede ponerle enormes tensiones. En condiciones de trabajo reales, ese bloque casi nunca se alivia antes de obtenerlo para pulir, por lo que comienza con una discapacidad.

La superficie de cada tipo de acero fundido tiene un cierto punto delasticidad. Esta superficie se mueve como el plástico debajo de sus herramientas de pulido. Si no lo mueve más allá de su punto de rendimiento, volverá a su posición original. Si lo estresa más allá del punto delasticidad, el acero permanecerá en esa posición y habrá producido lo que equivale a pequeñas ondulaciones en la superficie. Si continúa trabajando el acero, arrancará las partes superiores de estas ondas y producirá hoyos. Incluso si no ve hoyos cuando termine de pulir, pueden aparecer mientras el molde está funcionando, debido a las tensiones involucradas allí y seguramente aparecerán en el repulido después de la producción. Por supuesto, si la “cáscara de naranja” no es demasiado grave, la picadura puede no ocurrir.

En la producción real, es casi imposible pulir mecánicamente un molde y no obtener un poco de ““cáscara de naranja””. Recuerde que se muestra peor cuando tiene prisa y comienza a utilizar demasiada presión y demasiada velocidad en sus herramientas de pulido. Notará, a medida que pule, que cuanto más duro sea el acero que está puliendo, menos posibilidades hay de que se genere este efecto de “naranja”. Cuanto más duro sea el acero, mayor será el punto delasticidad y mayor presión de pulido se requerirá antes de ondular y rasgar.

El acero moldeado con un sistema Rockwell a finales de los años treinta no soportará tanto abuso de pulido como un acero a mediados de los años cincuenta. Al pulir acero blando, uno debe vigilar de cerca los cepillos y fieltros para asegurarse de que la velocidad y la presión se mantengan bajas. El pulidor también debe vigilar de cerca la superficie y pasar al siguiente paso lo antes posible para que el movimiento rotatorio se mantenga al mínimo.

Cuando los aceros inoxidables comenzaron a ganar popularidad en la industria del molde, las compañías siderúrgicas tenían muchas quejas sobre las picaduras en el acero durante el pulido. Los clientes pensaron que estaban obteniendo acero de baja calidad. Invariablemente resultó ser causado por el pulido excesivo. El acero inoxidable es muy sensible a las presiones de pulido. La superficie se mueve y se afianza fácilmente. Sin embargo, si se tiene el cuidado, ambos se pulirán de forma rápida perfecta.

'Piel de naranja'

Arrancar partículas diminutas de la superficie, causando cavidades y 'colas de cometa'

Planitud desigual entre metales adyacentes, a veces llamada "relieve".

Flujo superficial o manchado de metales que conduce a límites indistintos de metales adyacentes

Otra causa del efecto de “naranja”

Otra causa de la “cáscara de naranja” que debe mencionarse es el sobrecalentamiento durante el tratamiento térmico. La información que la Crucible Steel Company publica, indica que el acero que se sobrecalienta en el tratamiento térmico retendrá algo de austenita en su estructura en lugar de convertirlo completamente en martensita. La austenita es más suave que la martensita, por lo que tiene una superficie que tiene áreas duras y blandas, listas para ondular o presentar el efecto de “cascara de naranja”.

Creo que esto explica por qué de vez en cuando, como pulidor, te encuentras con una pieza de acero que presentará este efecto sin importar cuán cuidadoso seas en el pulido. A veces se puede ver que se forma incluso en la lapidación del bloque. Aparentemente las áreas blandas se desgastan más rápido debajo de la piedra y las ondas comienzan a mostrarse temprano. Puede trabajar a mano este bloque y tal vez salvarlo, pero nunca será muy bueno.

Qué hacer con la “cáscara de naranja”

Hay un par de cosas que puede hacer para tratar de remediar la situación. Puede volver a la piedra 600 y resolver la distorsión. Solo una lapidación superficial no lo hará. Tendrá que dedicar suficiente tiempo a la lapidación para realmente estar por debajo de las ondas. Luego vuelva a pulirlo, teniendo más cuidado esta vez con la presión, la velocidad y la cantidad tiempo puesto en el bloque. Puedes mejorar la superficie, pero casi nunca la eliminará. A veces empeora. Lo mejor que puede hacer si realmente se toma en serio la eliminación de la cáscara de naranja es volver a colocarla cuidadosamente con la piedra 600, asegurándose de que no se pasen por alto los hoyos, luego alivie el estrés del acero. Esto debe hacerse a unos 100 ° F. por debajo de la temperatura de templado del acero para que el bloque no se temple.

Luego vuelva a desbastar el bloque con la piedra de grano 600, retire estas líneas con papel lija húmeda del 600 y pula con compuesto de diamante como se describió anteriormente, esta vez teniendo más cuidado de mantener la presión de pulido al mínimo. No se salte ningún paso y tenga cuidado de no pasar más tiempo del necesario en cada paso, reduciendo así la cantidad total de tensión de pulido en el bloque.