La Guía Completa para el Lapeado en Maquinado

El lapeado es un proceso ampliamente utilizado para lograr altos niveles de calidad superficial y precisión en la fabricación industrial. El proceso involucra el uso de una placa de lapeado que está cubierta con partículas abrasivas, las cuales se utilizan para remover material de la superficie de la pieza de trabajo. La eficiencia y efectividad del proceso de lapeado dependen de una variedad de factores, incluyendo el material de las placas de lapeado, los abrasivos y los fluidos lubricantes, y la velocidad relativa a la que se lleva a cabo el proceso. En este artículo, exploraremos las características clave del proceso de lapeado mecánico y proporcionaremos una visión general de las técnicas de optimización que se pueden utilizar para mejorar el proceso.

Parámetros Clave a Considerar en el Proceso de Lapeado

Movimiento del Proceso de Lapeado: Comprendiendo los Tipos y su Impacto

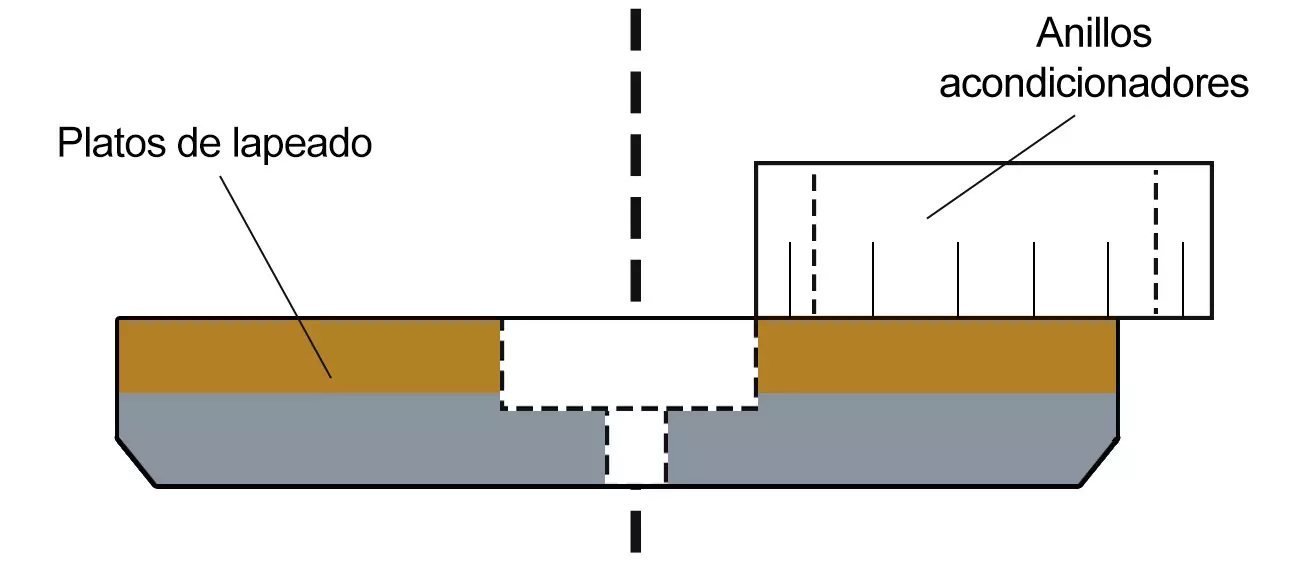

El tipo de movimiento en el proceso de lapeado es crucial para asegurar la precisión del procesamiento. El tipo de movimiento más común es el método de anillo, que implica colocar las piezas de trabajo dentro de un anillo giratorio ubicado correctamente entre el centro de la placa de lapeado. Este método permite controlar la cantidad de abrasión de la placa de lapeado y el acondicionamiento de la forma (cóncava, convexa o de silla) de la placa de lapeado.

El lapeado de doble cara es otro tipo de movimiento en el proceso de lapeado. Este método lapea simultáneamente ambos lados de las piezas de trabajo colocadas en portadores (soportes de obleas) que se colocan simétricamente en la placa de lapeado, lo que permite que las piezas de trabajo tengan las mismas trayectorias. El lapeado de doble cara funciona mejor en piezas de trabajo más gruesas, ya que tiene el efecto beneficioso de minimizar las variaciones de espesor y los errores de paralelismo de las piezas de trabajo.

Placa o plato de Lapeado

La placa de lapeado es uno de los principales factores en el proceso de lapeado. La precisión superficial y el material de la placa de lapeado son críticos. Las placas de lapeado de hierro fundido consisten en cementita dura y ferrita relativamente suave, lo que las hace muy beneficiosas para el lapeado, ya que pueden compensar la irregularidad del tamaño de los abrasivos. Por otro lado, las placas de lapeado compuestas generalmente están hechas de una mezcla de resinas sintéticas, partículas de metal y un enlace/endurecimiento clave, lo que resulta en un mejor rendimiento y durabilidad en comparación con las placas de lapeado de hierro fundido.

La superficie de la placa de lapeado también puede tener ranuras, como cortes transversales, círculos concéntricos y espirales. Estas ranuras son muy efectivas no solo para crear artificialmente funciones similares a las de la placa de hierro fundido, sino también para retener y suministrar lodos de lapeado, descargar virutas de corte y distribuir la de presión por peso.

Lodo de Lapeado

El óxido de aluminio (Al2O3) o el carburo de silicio (SiC) se utilizan como abrasivos de lapeado, ya que ambos son muy duros y tienen una acción de corte eficiente. Los abrasivos de alúmina son de forma redonda y tienen una alta resistencia, lo que dificulta su trituración, mientras que los abrasivos de carburo de silicio son fácilmente triturados debido a su filo cortante.

En aplicaciones de lapeado de precisión, a menudo se utilizan lodos de diamante, ya que ofrecen varias ventajas sobre los abrasivos tradicionales como la alúmina o el carburo de silicio. En comparación con los abrasivos convencionales, las partículas de diamante son más duras y resistentes, lo que resulta en una remoción de material más rápida y un mejor acabado superficial. Su tamaño y forma de partícula son más uniformes, lo que se traduce en una mayor previsibilidad y consistencia de los resultados.

Los lodos de diamante son suspensiones de partículas de diamante en un medio líquido, típicamente aceite o agua. A medida que la pieza de trabajo se frota contra el lodo, las partículas de diamante abrasivas remueven material de la pieza de trabajo.

El tamaño promedio de los abrasivos es proporcional a la efectividad del procesamiento y a la rugosidad superficial de la pieza de trabajo. En general, los abrasivos se van reduciendo gradualmente en su tamaño a medida que avanza el procedimiento de lapeado. Esta condición asegura una excelente eliminación de las topografías superficiales proyectadas y las capas dañadas por el trabajo creadas en los procesos anteriores, de modo que se pueda obtener la forma predeterminada de las piezas de trabajo.

Los reactivos del lodo de lapeado funcionan para dispersar uniformemente y lubricar los abrasivos, permitiéndoles rodar y transferir las virutas de corte. Se utilizan soluciones a base de aceite o agua con base de aceite cuando se necesita una acción de remoción de los abrasivos.

Condiciones de Lapeado Mecánico: Comprendiendo las Características de Procesamiento y las Técnicas de Optimización

Características de Procesamiento del Lapeado Mecánico

Existen varias características de procesamiento importantes que deben tenerse en cuenta al llevar a cabo el lapeado mecánico. Estas incluyen la velocidad de remoción, la fricción de lapeado, la rugosidad superficial y la formación de capas dañadas por el proceso.

Velocidad de Remoción

La velocidad de remoción es un parámetro crítico en el lapeado mecánico y se refiere a la cantidad de material que se remueve de la superficie de la pieza de trabajo por unidad de tiempo. La velocidad de remoción está influenciada por varios factores, incluyendo el tamaño, tipo y densidad de los abrasivos utilizados, así como la velocidad relativa (número de rotación, distancia de avance) de la placa de lapeado. La velocidad de remoción se puede calcular utilizando la fórmula de Preston:

(Remoción de material) = α x (presión de procesamiento) x (velocidad relativa) x (tiempo de procesamiento)

El valor del parámetro α en la ecuación depende de varias condiciones, como el tamaño, tipo y densidad de los abrasivos.

Fricción de Lapeado

La fricción de lapeado es otro parámetro importante en el lapeado mecánico y se refiere a la resistencia que experimenta la pieza de trabajo al moverse sobre la placa de lapeado. El nivel de fricción de lapeado se ve afectado por las propiedades mecánicas de la pieza de trabajo. En general, las piezas de trabajo más duras tienden a experimentar niveles más altos de fricción. Aumentar la presión de procesamiento también puede llevar a un aumento en la fricción de lapeado. Esto se debe a que un aumento en la presión de procesamiento conduce a un mayor número de abrasivos en acción, lo que a su vez conduce a un aumento en la profundidad de corte de los abrasivos. Sin embargo, una vez que la presión de procesamiento supera un umbral específico, la acción de remoción de la pieza de trabajo alcanza su límite de trituración y la fricción de procesamiento se vuelve constante.

Rugosidad Superficial

La rugosidad superficial es una consideración importante en el lapeado mecánico, ya que determina la calidad del producto final. La rugosidad superficial está influenciada por el tamaño y tipo de abrasivos utilizados, la presión de procesamiento y la velocidad relativa de la placa de lapeado. En general, una mayor presión de procesamiento y una menor velocidad relativa conducen a un acabado de superficie más suave.

Capas Dañadas por el Proceso

Las capas dañadas por el proceso son áreas de la pieza de trabajo que han sufrido daños durante el proceso de lapeado. Estos daños son causados por la presión y fricción ejercidas sobre la pieza de trabajo durante el lapeado. La formación de capas dañadas por el proceso puede tener un impacto negativo en el rendimiento de la pieza de trabajo, especialmente en aplicaciones donde la precisión y la calidad de la superficie son fundamentales.

Aquí hay algunas pautas clave que pueden ayudarte a lograr el acabado deseado durante el proceso de lapeado:

Cómo corregir problemas en la placa de lapeado

La planicidad es una característica crítica en la industria manufacturera, especialmente en la producción de componentes de alta precisión. La planicidad de una superficie se define como el grado en que se desvía de ser perfectamente plana. Cualquier variación en una superficie plana puede afectar la calidad de los productos producidos, lo que conlleva un aumento de costos y una reducción de la productividad. Por lo tanto, es esencial mantener la planicidad de las superficies utilizadas en los procesos de fabricación.

Uno de los métodos principales para mantener la planicidad de las superficies es a través de las placas de lapeado. Las placas de lapeado son superficies de precisión que se utilizan para aplanar y finalizar las piezas de trabajo. Estas placas suelen estar hechas de hierro fundido y con el tiempo, su planicidad puede verse afectada por el desgaste, lo que conduce a superficies cóncavas o convexas. En este artículo, exploraremos los métodos utilizados para corregir placas de lapeado cóncavas y convexas.

Corrección de placa de lapeado cóncava

Corregir placas de lapeado cóncavas implica mover todos los anillos de acondicionamiento hacia afuera y poner en marcha la máquina de lapeado mientras se aplica una pasta abrasiva Kemox HSR. La pasta abrasiva debe colocarse entre los anillos de acondicionamiento y su rotación llevará el abrasivo hacia la zona exterior de la placa Kemet. Es importante verificar la planicidad de la placa a intervalos regulares de cinco minutos hasta que se establezca la tasa de corrección. Esto se debe a que corregir superficies cóncavas puede ser mucho más rápido que corregir superficies convexas. También es posible pasar de la condición plana a la convexa, por lo que es crucial monitorear de cerca la condición de la placa.

Corrección de placa de lapeado convexa

Remueva uno de los anillos de acondicionamiento de las máquinas. Posicione el anillo o los anillos hacia el centro de la placa, asegurándose de que un anillo solo barra el borde exterior para evitar la formación de un escalón durante el proceso de acondicionamiento. Llene el sistema abrasivo de la máquina con la pasta adecuada según la cantidad de material que se debe remover. Kemox HSR tiene la mayor eliminación de material con 29 µm, Kemox 400 tiene 23 µm y Kemox 800 tiene 14 µm. Inicie la máquina y permita que la mezcla gotee sobre la placa Kemet. Este método debe corregir una placa de pulido Kemet de 15 o 24 pulgadas de diámetro a una tasa de 0.005-0.01 mm cada 20 minutos. De esto se puede deducir que si una placa está extremadamente convexa, se debe considerar la posibilidad de hacerla tornear o remaquinarse.

¿Problemas con la paralelismo?

Para lapear piezas en paralelo, asegúrese de que la placa de lapeado esté plana. Asegúrese de que el peso de presión manual de la máquina también esté lapeado de manera plana en la placa. Evite usar almohadillas de fieltro o pesos con cara antideslizante. Para obtener los mejores resultados, lapee una cantidad impar de piezas, como tres, cinco o siete, y use piezas de relleno para completar el número. Voltee las piezas y lápelas al menos tres veces utilizando ciclos de lapeado cortos. Verifique regularmente la paralelismo y la planicidad, y asegúrese de que las fijaciones especiales utilizadas estén equilibradas en peso.

Solución para componentes rayados

Raspaduras en los componentes durante el proceso de pulido pueden deberse a varios factores. Para evitar esto, asegúrese de utilizar el tipo correcto de plato Kemet, siendo los más populares el Kemet Copper XP y el Kemet Tin para el pulido. Utilice el grado correcto de diamante líquido Kemet, siendo considerados los tamaños de micras 6 y menores como adecuados para el pulido. Evite utilizar un plato demasiado húmedo. Utilice los platos Kemet ligeramente húmedos para obtener los mejores resultados de pulido. Si está puliendo materiales blandos como latón, cobre, aluminio o acero suave, considere un proceso de dos etapas, terminando con un paño de pulido como el Tipo ASFL-AW y diamante líquido Kemet de 1 o 3 micras. Además, asegúrese de utilizar anillos acondicionadores con cara de cerámica o plástico al usar un paño de pulido, ya que los anillos de hierro fundido pueden causar rayones. Utilice la máquina de pulido en un entorno de trabajo adecuado, lejos de las máquinas de rectificado y otras similares. Asegúrese de que las piezas estén limpias antes del pulido y límpielas entre las operaciones de pulido para evitar la contaminación cruzada. Por último, asegúrese de desmagnetizar las piezas después del rectificado.

Cómo seleccionar el plato y abrasivo Kemet adecuados para el pulido y el rectificado de diferentes materiales

La siguiente información se presenta únicamente como una guía. Recomendamos que envíe sus piezas a Kemet para realizar pruebas y determinar el plato de rectificado y el medio abrasivo más adecuados para sus piezas específicas antes de continuar.

P = Plato típico de pulido y tamaño de micras de Kemet

P* = Pulido de acabado espejo

PP = Pre-pulido

C = Óxido de cerio

* = Abrasivo Kemox 0-800

+ = No se requiere abrasivo

| Material | Tipo de plato | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| ASFL-A Paño de pulido | Col-K | Kemet LP | Kemet XF | Kemet XP | Kemet Copper | Kemet PR3 | Kemet BP | Kemet Iron | Hierro fundido | |

| Altic | P < 1μ | L 6μ | L 6μ | |||||||

| Aluminio | P 3μ | P* | L * | |||||||

| Latón | P 3μ | P 3μ | L * | |||||||

| Cerámica técnica | P 3μ | L 6μ | L 14μ | |||||||

| Carbono | P 3μ | L 6μ | L * | |||||||

| Ferrita | P 1μ | P 3μ | L 8μ | |||||||

| Ni Resist | P 3μ | L * | ||||||||

| Plásticos | P 3μ | L* | ||||||||

| Acero duro | P 3μ | P* | P 3μ | P 3μ | L 14μ | |||||

| Acero suave | P 3μ | P 3μ | L 14μ | L * | ||||||

| Acero para moldes | P 3μ | P* | P 3μ | L * | ||||||

| Zafiro | P 1μ | |||||||||

| Carburo de silicio | P 3μ | L 14μ | ||||||||

| Stellite | P 3μ | P* | P 3μ | L* | ||||||

| Carburo de tungsteno | P 3μ | P 3μ | P 3μ | L 14μ | L 14μ | |||||

| Acero inoxidable | P 3μ | P* | P 6μ | |||||||

| Óptica | C 1μ | |||||||||

| Cobalto cromo | P* | L 10μ | PP 6μ | L 14μ | ||||||

| Titanio | P* | L 10μ | PP 6μ | L14μ | ||||||