Guide complet du rodage (roder) en usinage

Le rodage est un processus largement utilisé pour obtenir des niveaux élevés de qualité de surface et de précision dans la fabrication industrielle. Le processus implique l'utilisation d'une plaque de rodage recouverte de particules abrasives, qui sont ensuite utilisées pour enlever de la matière de la surface de la pièce à usiner. L'efficacité et l'efficacité du processus de rodage dépendent de divers facteurs, notamment le matériau des plaques de rodage, les abrasifs et les fluides lubrifiants, ainsi que de la vitesse relative à laquelle le processus est effectué.

Paramètres clés à prendre en compte dans le processus de rodage

Mouvement du processus de rodage : Comprendre les types et leur impact

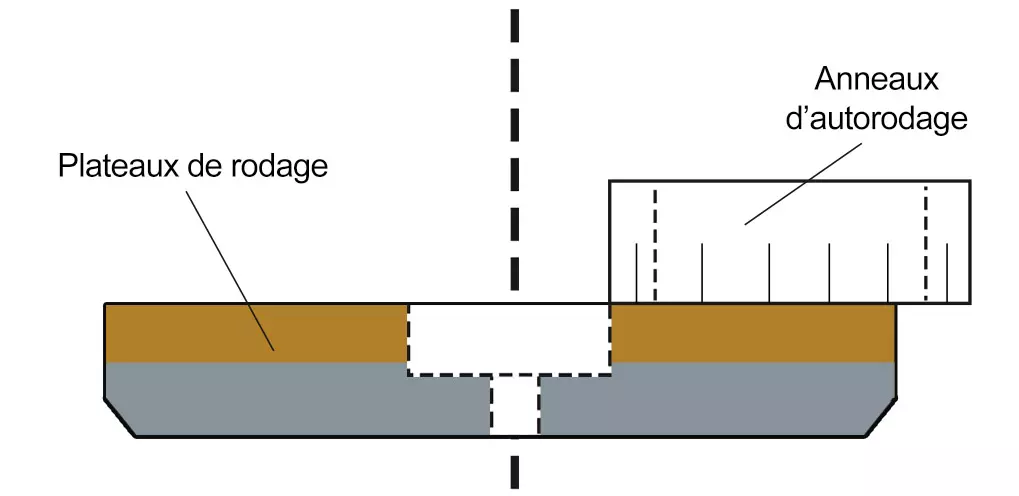

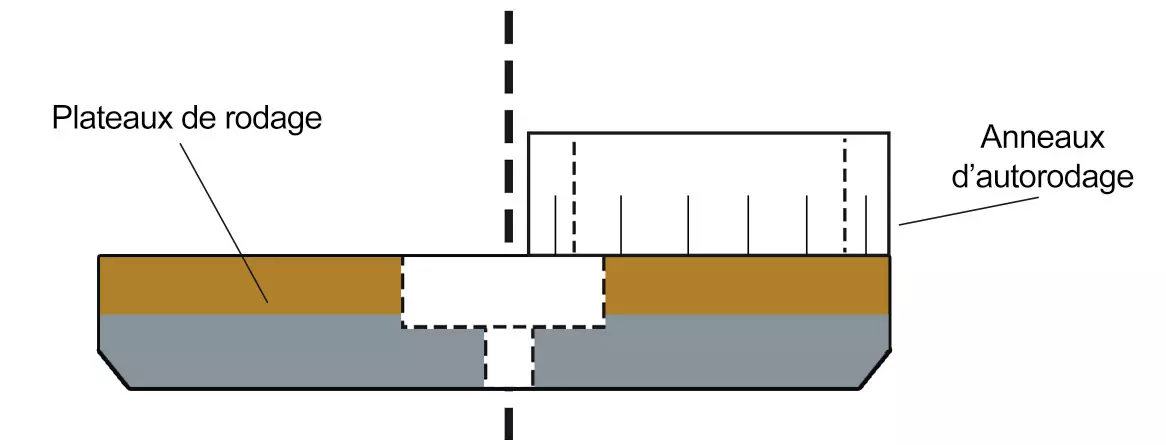

Le type de mouvement dans le processus de rodage est crucial pour garantir la précision du traitement. Le type de mouvement le plus courant est la méthode de l'anneau, qui consiste à placer les pièces à usiner à l'intérieur d'un anneau rotatif correctement positionné entre le centre de la plaque de rodage. Cette méthode permet de contrôler la quantité d'abrasion de la plaque de rodage et le conditionnement de la forme (concave, convexe ou en selle) de la plaque de rodage.

Le rodage double face est un autre type de mouvement dans le processus de rodage. Il permet de roder simultanément les deux faces des pièces à usiner logées dans des supports (porte-tranches) placés symétriquement sur la plaque de rodage, ce qui permet aux pièces à usiner d'avoir les mêmes trajectoires. Le rodage double face fonctionne mieux sur des pièces à usiner plus épaisses, car il a l'effet bénéfique de minimiser les variations d'épaisseur et les erreurs de parallélisme des pièces à usiner.

Plaque de rodage

La plaque de rodage est l'un des principaux facteurs du processus de rodage. La précision de la surface et le matériau de la plaque de rodage sont critiques. Les plaques de rodage en fonte se composent de cémentite dure et de ferrite relativement tendre, ce qui les rend très bénéfiques pour le rodage car elles peuvent faciliter l'irrégularité de la taille des abrasifs. En revanche, les plaques de rodage composites sont généralement composées d'un mélange de résines synthétiques, de particules métalliques et de liaison durcissante, ce qui confère une meilleure performance et durabilité par rapport aux plaques de rodage en fonte.

La surface de la plaque de rodage peut également être rainurée, par exemple avec des rainures en croix, en cercles concentriques ou en spirale. Ces rainures sont très efficaces non seulement pour créer artificiellement des fonctions similaires à celles de la plaque de fonte, mais aussi pour retenir et fournir des boues de rodage, évacuer les copeaux de coupe et déconcentrer les distributions de pression.

Boue de rodage

L'alumine (Al2O3) ou le carbure de silicium (SiC) sont utilisés comme abrasifs de rodage, car ils sont tous deux très durs et ont une action de coupe efficace. Les abrasifs à base d'alumine sont de forme ronde avec une grande résistance, ce qui les rend difficiles à écraser, tandis que les abrasifs en carbure de silicium sont facilement écrasés en raison de leur bord de coupe tranchant.

Dans les applications de rodage de précision, des boues de diamant sont souvent utilisées car elles offrent plusieurs avantages par rapport aux abrasifs traditionnels tels que l'alumine ou le carbure de silicium. Comparées aux abrasifs conventionnels, les particules de diamant sont plus dures et plus robustes, ce qui permet une élimination plus rapide de la matière et une meilleure finition de surface. Leur taille et leur forme de particules sont plus uniformes, ce qui entraîne une plus grande prévisibilité et une plus grande cohérence des résultats.

Les boues de diamant sont des suspensions de particules de diamant dans un milieu liquide, généralement de l'huile ou de l'eau. Lorsque la pièce à usiner frotte contre la boue, les particules de diamant abrasives enlèvent de la matière de la pièce à usiner.

La taille moyenne des abrasifs est proportionnelle à l'efficacité du traitement et à la rugosité de surface de la pièce à usiner. En général, la taille des abrasifs diminue progressivement au fur et à mesure de l'avancement de la procédure de rodage. Cette condition garantit une excellente élimination des topographies de surface projetées et des couches endommagées du travail créées lors des processus précédents, de sorte que la forme prédéterminée des pièces à usiner peut être obtenue.

Les réactifs de la boue de rodage ont pour fonction de disperser uniformément et de lubrifier les abrasifs, ce qui leur permet de rouler et de transférer les copeaux de coupe. L'huile ou les solutions aqueuses à base d'huile sont utilisées lorsque les actions d'élimination des abrasifs ont besoin.

Conditions de rodage mécanique : Comprendre les caractéristiques de traitement et les techniques d'optimisation

Caractéristiques de traitement du rodage mécanique

Il existe plusieurs caractéristiques de traitement importantes à prendre en compte lors de l'exécution d'un rodage mécanique. Celles-ci incluent le taux d'enlèvement, le frottement de rodage, la rugosité de surface et la formation de couches endommagées lors du traitement.

Taux d'enlèvement

Le taux d'enlèvement est un paramètre critique dans le rodage mécanique et fait référence à la quantité de matériau enlevée de la surface de la pièce par unité de temps. Le taux d'enlèvement est influencé par plusieurs facteurs, notamment la taille, le type et la densité des abrasifs utilisés, ainsi que la vitesse relative (nombre de rotations, distance de déplacement) de la plaque de rodage. Le taux d'enlèvement peut être calculé à l'aide de la formule de Preston :

(Enlèvement de matière) = α x (pression de traitement) x (vitesse relative) x (temps de traitement)

La valeur du paramètre α dans l'équation dépend de différentes conditions telles que la taille, le type et la densité des abrasifs.

Frottement de rodage

Le frottement de rodage est un autre paramètre important dans le rodage mécanique et fait référence à la résistance que la pièce rencontre lorsqu'elle se déplace sur la plaque de rodage. Le niveau de frottement de rodage est influencé par les propriétés mécaniques de la pièce. En général, les pièces plus dures ont tendance à rencontrer des niveaux de frottement plus élevés. Augmenter la pression de traitement peut également entraîner une augmentation du frottement de rodage. Cela est dû au fait qu'une augmentation de la pression de traitement entraîne un plus grand nombre d'abrasifs en action, ce qui entraîne à son tour une augmentation de la profondeur de coupe des abrasifs. Néanmoins, une fois que la pression de traitement dépasse un seuil spécifique, l'action d'enlèvement de la pièce atteint sa limite de rupture et le frottement de traitement devient constant.

Rugosité de surface

La rugosité de surface est une considération importante dans le rodage mécanique car elle détermine la qualité du produit final. La rugosité de surface est influencée par la taille et le type des abrasifs utilisés, la pression de traitement et la vitesse relative de la plaque de rodage. En général, une pression de traitement plus élevée et une vitesse relative plus faible conduisent à une finition de surface plus lisse.

Couches endommagées lors du traitement

Les couches endommagées lors du traitement sont des zones de la pièce qui ont été endommagées pendant le processus de rodage. Ces couches sont causées par la pression et le frottement exercés sur la pièce lors du rodage. La formation de couches endommagées lors du traitement peut avoir un impact négatif sur les performances de la pièce, en particulier dans les applications où la précision et la qualité de surface sont essentielles.

Voici quelques lignes directrices clés qui peuvent vous aider à obtenir la finition souhaitée lors du processus de rodage :

Comment corriger les problèmes de planéité de la plaque de rodage :

La planéité est une caractéristique essentielle dans l'industrie manufacturière, surtout dans la production de composants de haute précision. La planéité d'une surface est définie comme le degré de déviation par rapport à une planéité parfaite. Toute variation par rapport à une surface plane peut affecter la qualité des produits fabriqués, entraînant des coûts supplémentaires et une productivité réduite. Il est donc essentiel de maintenir la planéité des surfaces utilisées dans les processus de fabrication.

L'une des principales méthodes pour maintenir la planéité des surfaces est l'utilisation de plaques de rodage. Les plaques de rodage sont des surfaces de précision utilisées pour aplanir et finir les pièces. Ces plaques sont généralement en fonte, et avec le temps, leur planéité peut être affectée par l'usure, ce qui conduit à des surfaces concaves ou convexes.

Correction de la plaque de rodage concave :

Pour corriger les plaques de rodage concaves, il faut déplacer tous les anneaux de conditionnement vers l'extérieur et démarrer la machine de rodage tout en appliquant une suspension abrasive Kemox HSR. La suspension doit être placée entre les anneaux de conditionnement, et leur rotation attirera l'abrasif vers la zone extérieure de la plaque Kemet. Il est essentiel de vérifier la planéité de la plaque à des intervalles réguliers de cinq minutes jusqu'à ce que le taux de correction soit établi. Cela est dû au fait que la correction des surfaces concaves peut être beaucoup plus rapide que celle des surfaces convexes. Il est également possible de dépasser la condition plane pour la condition convexe, il est donc crucial de surveiller étroitement l'état de la plaque.

Correction de la plaque de rodage convexe :

Retirez l'un des anneaux de conditionnement de la machine de rodage. Positionnez l'anneau ou les anneaux vers le centre de la plaque, en veillant à ce qu'un anneau glisse juste au-dessus du bord extérieur pour éviter la formation d'un escalier pendant le processus de conditionnement. Remplissez le système abrasif de la machine avec la suspension appropriée, en fonction de l'enlèvement de matière souhaité. Kemox HSR offre l'enlèvement de matière le plus élevé à 29 micromètres, Kemox 400 offre 23 micromètres et Kemox 800 donne 14 micromètres. Lancez la machine et laissez le mélange goutter lentement sur la plaque Kemet. Cette technique peut rectifier efficacement une plaque de rodage Kemet de 15 ou 24 pouces de diamètre, réduisant sa convexité de 0,005 à 0,01 mm toutes les 20 minutes. Si une plaque est significativement convexe, il peut être nécessaire de la laisser tourner pendant la nuit pour obtenir une correction adéquate. Il est important de noter que la correction de la planéité de la plaque de rodage peut nécessiter des compétences et des équipements spécialisés. Il est recommandé de consulter des experts ou des fournisseurs de machines de rodage pour obtenir des conseils et une assistance appropriés.

Problèmes de parallélisme ?

Pour aplanir les pièces de manière parallèle, assurez-vous que la plaque de rodage est plate. Vérifiez également que le poids de pression manuelle de la machine est également aplanie sur la plaque. Évitez d'utiliser des tampons en feutre ou des poids antidérapants. Pour de meilleurs résultats, aplanissez un nombre impair de pièces, comme trois, cinq ou sept, et utilisez des pièces factices pour compléter le nombre. Retournez les pièces et effectuez au moins trois passages en utilisant uniquement de courts cycles de rodage. Vérifiez régulièrement le parallélisme et la planéité, et assurez-vous que les fixations spéciales utilisées sont équilibrées en termes de poids.

Solution pour les composants rayés

Les rayures sur les composants pendant le rodage peuvent être causées par divers facteurs. Pour éviter cela, assurez-vous d'utiliser le type de plaque Kemet approprié, le Kemet Copper XP et le Kemet Tin étant les plaques de polissage les plus populaires. Utilisez le bon grade de diamant liquide Kemet, avec des tailles de micron de 6 et moins considérées comme des grades de polissage. Évitez d'utiliser une plaque trop humide. Utilisez des plaques Kemet "juste humides" pour obtenir les meilleurs résultats de polissage. Si vous polissez des matériaux tendres tels que le laiton, le cuivre, l'aluminium ou l'acier doux, envisagez un processus en deux étapes, en terminant par un chiffon de polissage tel que le Type ASFL-AW et du diamant liquide Kemet de 1 ou 3 microns. Assurez-vous également d'utiliser des bagues de conditionnement avec des faces en céramique ou en plastique lors de l'utilisation d'un chiffon de polissage, car les bagues en fonte peuvent causer des rayures. Utilisez la machine de polissage dans un environnement de travail approprié, à l'écart des machines de meulage et similaires. Assurez-vous que les pièces sont propres avant le rodage et nettoyez-les entre les opérations de rodage pour éviter toute contamination croisée. Enfin, assurez-vous que les pièces sont démagnétisées après le meulage.

Comment sélectionner la plaque Kemet et l'abrasif appropriés pour le rodage ou le polissage de différents matériaux

Les informations présentées ci-dessous sont uniquement destinées à servir de guide. Nous vous recommandons d'envoyer vos pièces à Kemet pour des tests afin de déterminer la plaque de rodage et le média abrasif les mieux adaptés à vos pièces spécifiques, avant de procéder.

L = Plaque de rodage typique et taille de microns du diamant Kemet

P = Plaque de polissage typique et taille de microns du Kemet

P* = Polissage à finition miroir

PP = Prépolissage

C = Oxyde de cérium

* = Abrasif Kemox 0-800

+ = Aucun abrasif requis

| Matériau | Type de plaque | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| ASFL-A Pol. Tissu de polissage | Col-K | Kemet LP | Kemet XF | Kemet XP | Kemet Copper | Kemet PR3 | Kemet BP | Kemet Iron | Plaque de rodage en fonte | |

| Altic | P < 1μ | L 6μ | L 6μ | |||||||

| Aluminium | P 3μ | P* | L * | |||||||

| Laiton | P 3μ | P 3μ | L * | |||||||

| Céramique technique | P 3μ | L 6μ | L 14μ | |||||||

| Carbone | P 3μ | L 6μ | L * | |||||||

| Ferrite | P 1μ | P 3μ | L 8μ | |||||||

| Ni-Résist | P 3μ | L * | ||||||||

| Plastiques | P 3μ | L* | ||||||||

| Acier dur | P 3μ | P* | P 3μ | P 3μ | L 14μ | |||||

| Acier doux | P 3μ | P 3μ | L 14μ | L * | ||||||

| Acier à moules | P 3μ | P* | P 3μ | L * | ||||||

| Saphir | P 1μ | |||||||||

| Carbure de silicium | P 3μ | L 14μ | ||||||||

| Stellite | P 3μ | P* | P 3μ | L* | ||||||

| Carbure de tungstène | P 3μ | P 3μ | P 3μ | L 14μ | L 14μ | |||||

| Acier inoxydable | P 3μ | P* | P 6μ | |||||||

| Optique | C 1μ | |||||||||

| Cobalt Chrome | P* | L 10μ | PP 6μ | L 14μ | ||||||

| Titane | P* | L 10μ | PP 6μ | L14μ | ||||||