Entretien de vanne robinet

Les vannes robinet ou les vannes écluse sont largement utilisées dans les secteurs du pétrole et du gaz pour contrôler le débit des fluides et des gaz. Ils sont rarement utilisés pour réguler le débit, le plus souvent, ils constituent un moyen simple mais efficace de couper le débit ou de s'ouvrir complètement pour permettre un débit maximum sans obstruction.

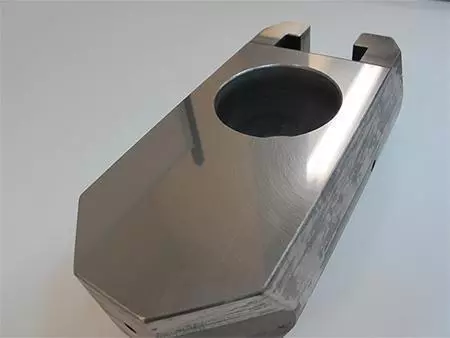

Les vannes robinet contiennent une dalle revêtue de carbure de tungstène, et celle-ci aura un trou pour permettre l'écoulement de fluide ou de gaz lorsqu'elle est ouverte, ainsi qu'une zone solide qui bloque l'ouverture de chaque côté de la dalle lorsqu'elle est fermée. La dalle se déplace de haut en bas pour s'ouvrir et se fermer, avec des sièges revêtus de carbure de tungstène dans le corps de la vanne pour maintenir une étanchéité qui empêche le fluide ou le gaz de fuir dans le corps de la vanne.

Comme les sièges et la dalle sont tous deux recouverts de carbure de tungstène, il est essentiel qu'ils soient parfaitement plats. Deux surfaces parfaitement planes formeront un joint qui ne fuira pas, mais produire la planéité requise sur le carbure de tungstène peut être difficile, d'autant plus que les spécifications deviennent de plus en plus strictes car les vannes sont conçues pour supporter des pressions de plus en plus élevées.

Kemet fournit son expertise en rodage de vanne depuis plus de 40 ans. Cela nous a permis d'identifier la combinaison idéale de plaque de rodage composite Kemet et de pâte de diamant qui, lorsqu'elle est montée sur nos machines à roder diamant Kemet 48 et Kemet 56, offre une solution reproductible et rentable pour la fabrication de nouvelles vannes robinets ou la rénovation de vannes robinets.

Le procédé Kemet génère généralement une planéité inférieure à 2 bandes lumineuses au sodium (0,0006 mm) avec une finition de surface allant de Ra 0,1 µm à une finition miroir (Ra supérieur à 0,01 µm) si nécessaire.

Kemet offre également un service de rodage de vannes interne pour les clients qui n'ont pas les volumes pour justifier leurs propres services de rodage et nous pouvons actuellement roder des vannes de 5" à une planéité meilleure que 2 bandes lumineuses au sodium.

Rodage et polissage du siège et de la vanne - Étude de cas

Test Requirements: To lap a 2” Tungsten carbide coated gate and seat to 2 Light Band flatness and Ra < 0.07µm

Component/Material: Gate Valve & Seat

The gate and seat were both supplied in a ground condition. A work-holder was made so that the gate would rotate within the conditioning ring when lapping. No additional pressure was added to the gate and using the recommended process, a stock removal rate of 0.5µm / minute was achieved. Within 20 minutes we had removed on average 10 microns. This was enough to generate a flatness of 2 light bands and a surface finish of 0.0218 µm. A faster stock removal rate could be achieved using Kemet liquid diamond Type O 25 Micron with a finished Ra still within the 0.07µm target. The seat was lapped using a non slip rubber faced 4.5Kg hand weight. This resulted in a slightly higher stock removal rate of 0.85 µm / minute and a surface finish of 0.025µm

| Répartition du processus de rodage pour le robinet-vanne et le siège | |||

|---|---|---|---|

| Partie | Type de plaque/tissu | Type/qualité d'abrasif | Temps de traitement |

| Vanne | Fer Kemet | Emulsion de type O 14µ | 20 minutes par face* |

| Siège | Fer Kemet | Emulsion de type O 14µ | 10 minutes |

Avant le rodage de la vanne

Après le rodage de la vanne