Vylepšení povrchu kobaltového chromu pomocí diamantová pasta

Ortopedické implantáty vyžadují vysokou úroveň přesnosti a slitina kobaltového chromu (Co-Cr) je ideálním materiálem pro tyto aplikace. Pro dosažení potřebného rozměrového přesahu se běžně používají leštící a broušení procesy. Kemet již mnoho let spolupracuje s předními výrobci na zjemnění dílů z kobaltového chromu tak, aby splňovaly nejpřísnější požadavky na rovinnost a povrchovou úpravu.

Proces povrchové úpravy dvou číší z kobaltového chromu typu W604 pomocí Kemet Spherical leštěcího stroje

Vybavení použité pro proces povrchové úpravy zahrnuje Kemet Spherical leštěcí stroj, litinovou leštící desku, MRE hadřík, Kemet diamantovou pastu 1-KC547, mazací olej OS, čistící kapalinu CO-42 a přesné nástroje.

Proces

MRE hadřík byl použit s diamantová pasta 1-KC547 a dvěma postřiky mazacího oleje OS při tlaku 40 psi. Doba běhu pro každou číši byla 20 minut. Pro zabránění poškrábání okolo okraje byly na desku umístěny tři filce. Číše byly poté umístěny na desku a započal leštící proces.

Výsledky

Po procesu povrchové úpravy nebyly na číších viditelné žádné vadné skvrny a na okraji nebyly viditelné žádné škrábance. K dosažení požadovaných výsledků nebylo nutné používat broušení křemíkem. Použití MRE hadříku a diamantová pasta 1-KC547 pomohlo dosáhnout povrchové úpravy podobné zrcadlu v rámci požadovaného časového rámce.

Po povrchové úpravě kobaltového chromu

Kobaltový chrom je oblíbeným materiálem pro ortopedické implantáty díky své biokompatibilitě a mechanické pevnosti. Jedním z kritických požadavků na tyto implantáty je povrchová úprava podobná zrcadlu. Pro dosažení této úrovně povrchu jsou zapotřebí specializované zařízení a techniky.

Hlavní zařízení použité pro tento proces je Kemet Spherical leštěcí stroj, který využívá litinovou leštící desku a NLH hadřík. Byly také použity následující materiály:

- Kemet diamantová pasta 14-KD-C2 a 1-KC547

- Mazací olej OS

- Čistící kapalina CO-42

- Přesné nástroje

Proces

Pro dosažení zrcadlového lesku kuliček z kobaltového chromu byly použity dva kroky. První krok využíval NLH hadřík s diamantovou pastou 14-KD-C2 a dvěma postřiky mazacího oleje OS při tlaku 30 psi. Doba běhu tohoto kroku byla 10 minut. Druhý krok využíval NLH hadřík s diamantovou pastou 1-KC547 a dvěma postřiky mazacího oleje OS při tlaku 30 psi. Doba běhu tohoto kroku byla také 10 minut. Celková doba běhu pro každý díl byla 20 minut.

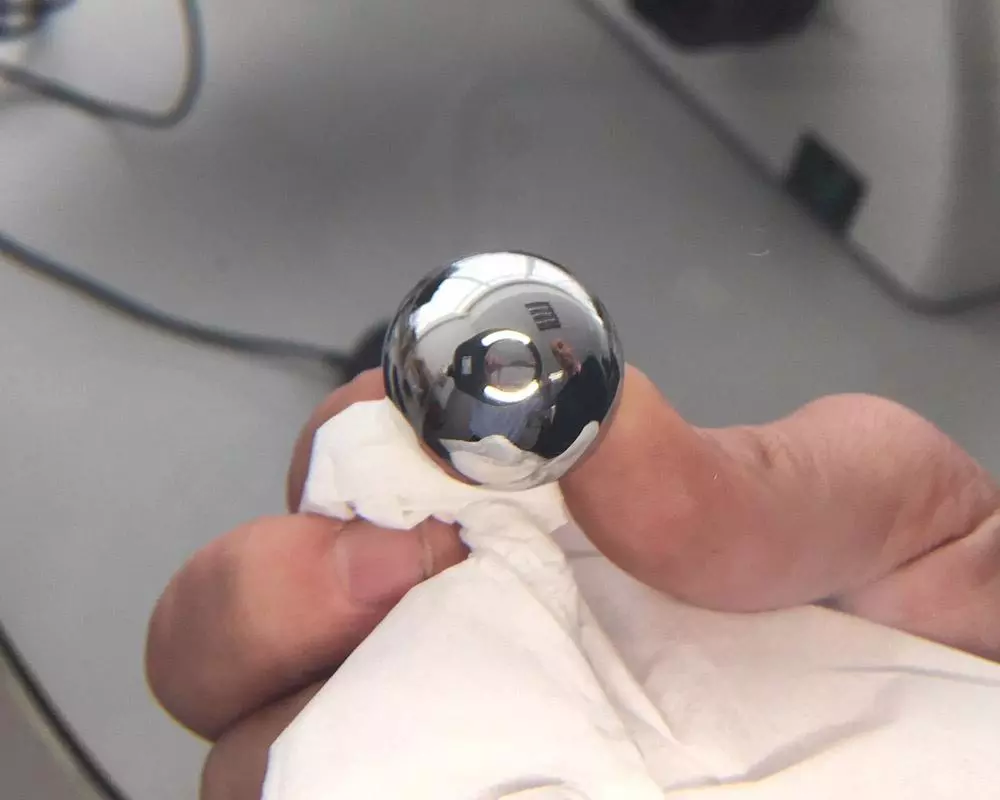

Results

Po dokončení leštícího procesu byla povrchová úprava změřena na vrcholu kuličky a dosáhla hodnoty Ra 0,0084 µm. Leštění bylo úspěšné, protože pod mikroskopem x5 nebyly viditelné žádné škrábance. Proces vyžadoval dva kroky, čímž byla doba leštění snížena na méně než 25 minut. Je třeba zdůraznit, že broušení křemíkem nebylo nutné.

Po povrchové úpravě kobaltového chromu

Číše z kobaltového chromu se široce používají v medicínském průmyslu jako protetické implantáty. Dosáhnout požadované povrchové úpravy a rozměrové přesnosti pro tyto číše je naprosto důležité, aby byla zajištěna správná funkčnost a životnost. Níže je uveden proces zrcadlového leštění 12 číší z kobaltového chromu o průměru 50 mm pomocí Kemet Spherical leštěcího stroje.

Vybavení použité v tomto procesu zahrnuje Kemet Spherical leštěcí stroj, litinovou leštící desku, NLH hadřík, Kemet diamantovou pastu 1-KC547, mazací olej OS, čistící kapalinu CO-42 a přesné nástroje.

Proces

Pro zahájení procesu byla deska připojena k hnacímu čepu leštěcího stroje. Na desku byl položen čtverec NLH hadříku a do středu hadříku byla aplikována diamantová pasta 1-KC547. Následně byla mechanicky opracovaná číše z kobaltového chromu nasazena na mechanicky opracovaný hřídel a vložena do držáku. Na číši byl aplikován lehký postřik mazacího oleje OS a číše byla běžela po dobu 15-20 minut, dokud nebyla vyhlazená na požadovanou povrchovou úpravu.

Je důležité poznamenat, že úhel pohybu při leštění číší byl změněn ve srovnání s úhlem pohybu při leštění hlaviček.

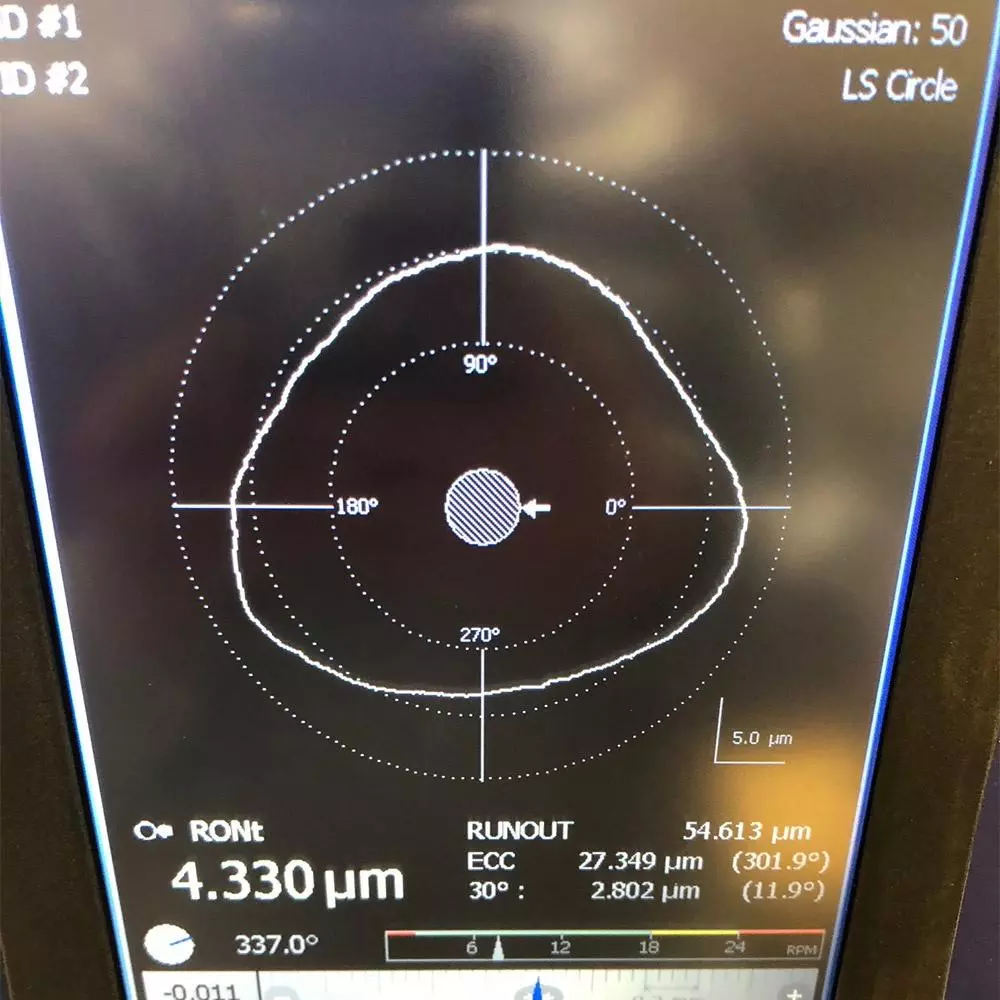

Výsledky

Po leštění 12 číší z kobaltového chromu pomocí výše uvedeného procesu byla dosažena povrchová úprava o hodnotě 0,0122 µm a kulatost 4,33 µm. Výsledky dokazují účinnost procesu při dosažení požadované povrchové úpravy a rozměrové přesnosti pro číše z kobaltového chromu.

Po dokončení povrchové úpravy kobaltového chromu