使用溶剂的蒸汽脱脂清洁剂

用于工件脱脂的方法有很多。在过去,通常使用三氯乙烯、氟化烃和异丙醇(IPA)。然而,这些液体涉及许多环境和安全隐患。水基系统中的脱脂是一种有价值的替代方案。然而,这种类型机器的运行成本相对较高。不仅需要加热清洗和冲洗液体,还需要用热空气干燥,这会导致高电力消耗。为了获得良好的清洗效果,定期更换液体是非常重要的。由于高水耗和废水处理的成本很快就会累积起来。使用现代溶剂在蒸汽脱脂机中实现可持续且高效的经济型脱脂是可能的。

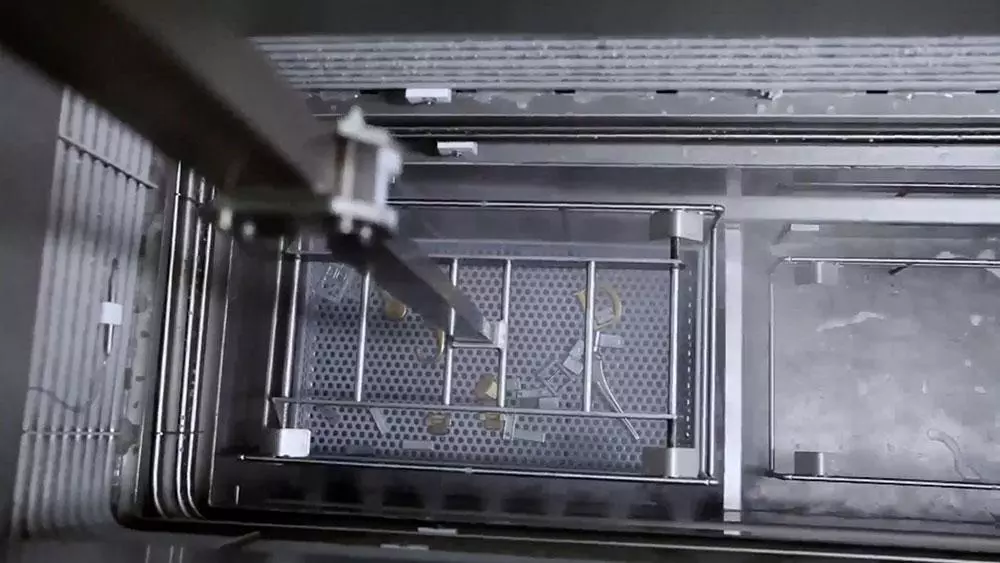

Kemet提供的溶剂清洁剂系列可以实现快速且强大的脱脂,同时对人和环境安全。尺寸从便携的移动型(约622 x 870 x 1050 mm)到紧凑型机器(约2000 x 1000 x 3000 mm)不等。

化学领域的进步使得彻底清洁成为可能。同时,臭氧消耗和火灾危险被排除。低GWP和低毒性使这些溶剂非常容易使用。

尽管蒸汽脱脂机占地面积紧凑,但清洁过程由几个关键阶段组成,以达到完美的效果。将溶剂加热到沸点(通常为40-45°C)。在第一阶段,溶剂蒸汽在工件表面冷凝。大量的污染物随溶剂从工件上流下,并进入加热罐。预清洗后,零件被放置在第二个罐中。在干净的溶剂中浸泡和超声波搅动彻底清洁工件,即使是难以触及的部位也能清洁干净。然后,将零件重新插入蒸馏溶剂蒸汽区,蒸汽清除任何残留的油脂或污垢。蒸汽相上方的冷却线圈使溶剂冷凝并流回机器。液体因此被持续蒸馏并重复使用。

由于整个过程的低温,您可以无风险地对热敏工件进行脱脂。干燥过程非常快,每小时处理10批次的能力并不少见。由于低表面张力,您可以轻松清洗小批量货物或几何形状复杂的工件。

优点

- 超快,循环时间约为5到6分钟;

- 手温,清洁且干燥的最终效果;

- 基于不可燃溶剂;

- 没有腐蚀风险,因为不使用水;

- 能耗低,仅为传统加热系统的一半;

- 占地小,占用空间少;

- 环保;

- 可选手动或全自动操作;

- 配有编程循环的精美触摸屏。

应用

- 去除脂肪、油、墨水、抛光剂和研磨膏;

- 测量室控制前的脱脂;

- 小型模具嵌件的脱脂;

- 清洗精密机械部件;

- 不适用于去除水基污染物。