岩石薄片制备:岩石薄片分析

在光学矿物学和岩石学领域,薄片是一种精心制作的实验室样品,适用于岩石、矿物、土壤、陶器、骨骼甚至金属的研究,设计用于在偏光岩石显微镜、电子显微镜或电子探针下进行观察。制备过程包括用金刚石锯精确切割样品以获得一块薄片,然后将其抛光至光学平整度。随后将样品固定在玻璃载片上,并通过逐渐细化的研磨颗粒将其抛光至30微米的厚度。该方法使用Michel-Lévy干涉颜色图表,并以石英作为厚度标准,因为它在自然界中非常丰富。

当样品放置在两片相互垂直的偏振片之间观察时,薄片中的矿物会改变光线的颜色和强度,从而表现出其光学特性。这些光学特性的变化使得大多数造岩矿物得以轻松识别,例如斜长石,其表现为带有多条平行双晶面的透明矿物,或单斜辉石,其表现为含有正交辉石析出的大型蓝绿色矿物。

薄片的制备是为了研究岩石中矿物的光学特性,它是岩石学领域不可或缺的一部分,为母岩的起源和演化提供了宝贵的见解。

石灰岩样品的岩石薄片制备

石灰岩是一种主要由方解石和霰石(碳酸钙的不同晶体结构)组成的沉积岩。这种岩石类型主要由珊瑚和有孔虫等海洋生物的骨骼碎片组成,占所有沉积岩总体积的约10%。石灰岩在水和弱酸中的溶解性会导致喀斯特地貌的形成,这种地貌特征是由数千到数百万年间的水侵蚀作用形成的。这一地质过程导致了大多数洞穴系统的形成,而这些洞穴通常形成于石灰岩基岩中。石灰岩具有多种实际应用,包括用作建筑材料、道路建设中的骨料、牙膏和涂料等产品中的白色颜料或填料,以及化学原料。

| 石灰岩的切割和研磨阶段 | |

|---|---|

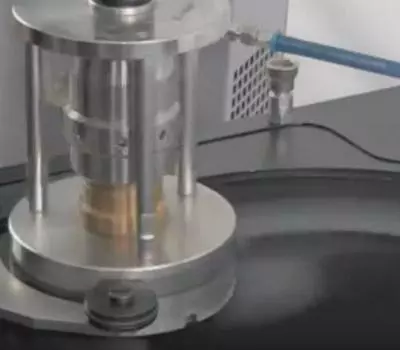

| 使用设备: | 薄片切割研磨机 - KemTech Geo |

| 切割盘: | Ø200 金刚石切割轮(金属结合剂,高浓度) |

| 研磨轮: | Ø175 金刚石杯形研磨轮,35微米 |

| 标准载玻片 27 x 46 x 1.27,144片 | |

| 石灰岩的抛光阶段 | |

| 使用设备: | KemTech III 薄片抛光机 |

| 样品固定器: | 真空夹具(样品夹具) |

| 板/垫: | 铸铁研磨板,PSU-M和MBL-M抛光垫 |

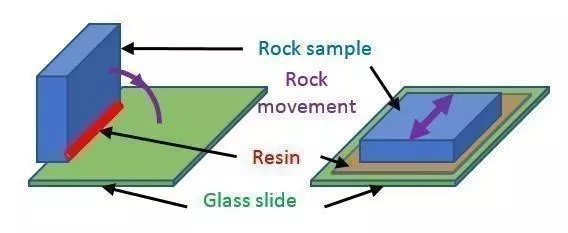

- 使用KemTech Geo的左侧切割站,从主岩样中获取一块8-10毫米的样品。

- 使用KemTech III上的研磨板,用碳化硅和水粗化玻璃载片的表面,以增强样品的固定性。

- 用KEPT环氧树脂将岩石样品固定到玻璃载片上,并置于Geofix中,通过压力确保牢固粘接。

- 将玻璃载片放置在KemTech Geo左侧站的真空夹具上,并使用特殊的载片切割机制将样品厚度减少至约2.0毫米。

- 将样品移至KemTech Geo的右侧站,使用真空精确研磨样品。调整数字微米计至零,并开始使用研磨杯进行研磨,将样品厚度从2.0毫米减少至80微米,当样品厚度达到200微米时,以50微米的增量进行调整。

- 将KemTech真空夹具设定到所需的最终厚度,并将均匀研磨的样品固定在真空夹具表面。

- 使用KemTech III机器上的碳化硅和水混合物对样品进行研磨,直到夹具的金刚石面止动环接触铸铁研磨板。此时会通过声音变化加以指示。

- 移除载片并进行清洁和检查。载片现在已准备好在KemTech III上进行抛光。

- 使用超声波清洁器清洁真空夹具以去除任何研磨浆料污染,并调整金刚石止动环高于真空面板。

- 将铸铁研磨板替换为铝制可拆卸盘,并安装PSU-M抛光垫。

- 用金刚石悬浮液给Aku-Disp浆料泵充电,并将泵设定为每8-10秒分配2秒的浆料。

- 将研磨后的样品安装到清洁的真空夹具上,并使用PSU和MBL布料进行抛光,逐渐将金刚石悬浮液的微米尺寸减少到所需的厚度和表面光洁度(约30微米)。移除样品并清洁。载片现在已准备好进行分析。

石灰岩

石灰岩微结构

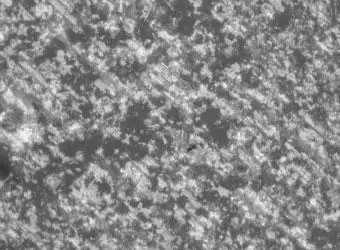

石灰岩:切割后状态 (10x)

石灰岩:6μ金刚石研磨 (10x)

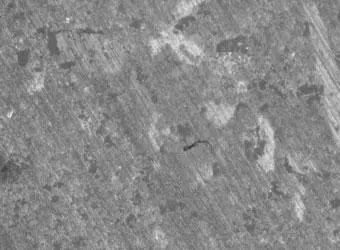

石灰岩:3μ金刚石膏抛光 (10x)

石灰岩:1μ金刚石膏抛光 (10x)

MgO-Cr砖的岩石薄片制备

冷镶嵌阶段

嵌模直径: 25-40 毫米

冷镶嵌树脂: KEPT环氧树脂

切割后的样品必须彻底干燥,可以通过常规干燥方法或将热板设置为35°C进行干燥。环氧树脂应按2:1比例混合并倒入模具中。模制样品应放置在KemVac中,在650 mm/Hg的真空压力下持续10-12分钟。在此期间,可能会出现嵌模混合物中的气泡,但通常会在45分钟内消散。然后,真空压力应调整到100 mm/Hg至130 mm/Hg之间,使用真空计进行调节。固化过程约需8小时完成。

使用KemTech Geo进行样品切割和研磨

准备使用KemTech Geo切割样品时,建议将样品厚度保留在10毫米左右作为前一道切割步骤的结果。过薄的样品可能导致切割片松动。目标样品厚度应为2-3毫米,可以通过视觉判断与KemTech Geo一起实现。更换切割片时,只需移除前部的两个固定口并将机器板朝上定位。确保水流对准切割片的金刚石边缘以获得最佳效果。

循环系统可以提供帮助,因为机器耗水量较大。KemTech Geo不使用金属,因此不需要冷却剂或防锈剂。样品通过真空系统固定,计数器设置为-600到-500。通过调整固定口,真空夹具可适配1" x 2"、1" x 3"和2" x 3"的玻璃载片。样品高度不应超过目标厚度。

真空泵配备了两侧的水箱,需保持在最大水位以下以避免泵损坏。建议在每次使用前排空水箱。

为获得高效结果,最好先将玻璃片平整化。这将确保样品平整并厚度均匀。可使用KemTech III上的真空夹具完成此步骤。为增强与嵌模剂的粘合,建议对载片进行磨砂处理,至少是样品侧。涂抹树脂时,应润滑底边之一,将其倾斜,并上下直线移动以在样品下方均匀分布树脂。目标层厚应约为10微米,调整测微计时应考虑厚度。

样品应在压力下静置,并可能需要对粘接边缘进行研磨以达到所需薄度。在样品正确安装后,应对KemTech Geo的真空夹具进行平整处理,可通过研磨或平整抛光完成。

对于研磨过程,重要的是要考虑以下指导原则。对于厚度达200微米的材料,可以每次运动(来回)取50微米的增量。对于较硬的岩石,可能需要更小的增量。超过200微米时,应使用20微米的增量。使用50微米的增量可能会导致抛光现象,而剩余的材料有限时,在后续的研磨或抛光过程中可能无法去除抛光痕迹。

研磨时,当玻璃刚接触到圆盘时,将指针设置为“0”,然后调整到所需的厚度并重新设置为“0”。如果随后进行平面研磨,可以将设置调整到200μm。否则,研磨的极限应约为80μm,同时考虑到树脂的厚度(10微米)。玻片和岩石样品可以在铸铁盘上使用粒径为9.6μm的SiCa进行研磨,或者可以购买预磨砂玻璃。

岩石学术语词汇表

耐火材料

耐火材料是一种耐高温的物质,广泛应用于炉衬、窑炉、反应器和坩埚等领域。这些材料必须能够在恶劣条件下保持强度和稳定性,例如高温和热冲击。根据ASTM C71的定义,耐火材料是“具有使其适用于暴露于高于1,000°F(811K;538°C)环境的结构或系统部件的化学和物理特性的非金属材料”。

耐火材料生产中最常用的材料包括铝(氧化铝)、硅(氧化硅)和镁(氧化镁)的氧化物,以及耐火粘土和氧化钙(石灰)。在特定应用中,还可能使用特殊耐火材料,例如氧化锆、碳化硅和碳(石墨)。然而,需要注意的是,这些材料仅适用于有限范围的条件,并且不能与氧接触,否则会氧化和燃烧。

耐火材料可以根据化学成分、制造方法、物理形式或预期用途进行分类。酸性耐火材料用于具有酸性渣和气氛的环境,耐酸但对碱敏感。中性耐火材料则适用于酸性或碱性环境,在这两种条件下都具有化学稳定性。这些材料通常属于R2O3组,常见例子包括氧化铝(Al2O3)、氧化铬(Cr2O3)和碳。

中性耐火材料

中性耐火材料适用于渣和气氛为酸性或碱性的环境,并在酸性和碱性物质的存在下表现出化学稳定性。这些材料的主要成分通常属于R2O3组,例如氧化铝(Al2O3)、氧化铬(Cr2O3)和碳。

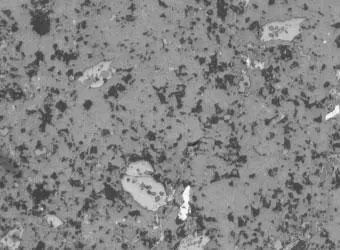

高密度烧结镁砂的微观结构,含97% MgO

碱性耐火材料

碱性耐火材料用于渣和气氛为碱性的环境中,并且在碱性材料中稳定,但会与酸反应。生产中使用的主要原料属于RO组,最常用的例子是氧化镁(MgO)。其他材料包括白云石和镁铬材料。制造方法可能包括干压工艺、熔铸、手工成型、成型(常规、烧结或化学结合)和非成型(整体塑性、捣打和喷涂料、浇注料)。

标准液化氧化镁颗粒的微观结构

成型耐火材料的类型

具有固定形状的耐火材料可分为两类:标准形状和特殊形状。标准形状符合大多数耐火材料制造商常用的尺寸,适用于相同类型的窑炉或炉子。相反,特殊形状根据特定窑炉或炉子的需求定制。

非成型耐火材料

没有固定形状的耐火材料称为整体耐火材料,它们在应用过程中成型。这些材料的例子包括塑性材料、捣打材料、浇注料、喷涂材料、修补混合物和砂浆。

耐火材料锚固

所有耐火材料都需要锚固系统,例如金属丝锚、成型金属或陶瓷瓷砖,以支持耐火衬里。耐火材料在屋顶和垂直墙壁上的锚固尤为重要,因为它必须能够在高温和运行条件下支撑耐火材料的重量。具有圆形或矩形截面的锚件最为常见。圆形截面适用于低厚度耐火材料,每单位面积可支撑的重量较少,而矩形截面用于高厚度耐火材料,每单位面积可支撑的耐火材料重量较高。锚固的数量取决于操作条件和耐火材料的特性。锚件材料、形状、数量和尺寸的选择对耐火材料的使用寿命具有重要影响。

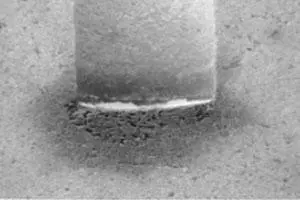

30% MgO尖晶石圆柱体的耐腐蚀性测试

含30% Si和30%锆的尖晶石