Preparação de Lâminas Petrográficas: Análise de Lâminas de Rocha

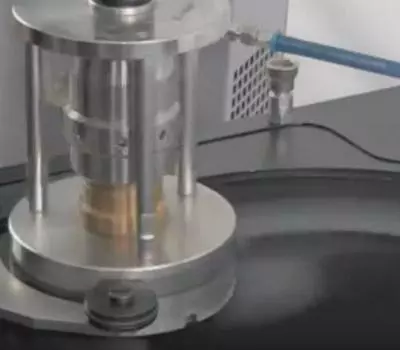

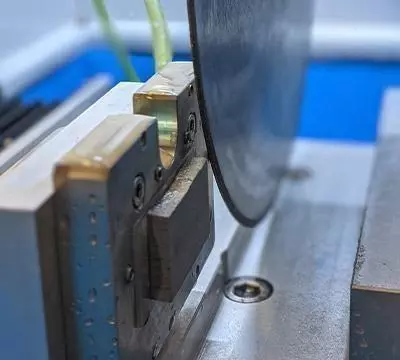

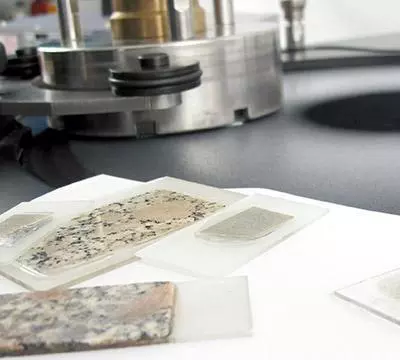

Nos campos da Mineralogia Óptica e Petrografia, uma Lâmina Fina é uma amostra de laboratório meticulosamente preparada de uma rocha, mineral, solo, cerâmica, ossos ou até mesmo metal, projetada para exame sob um Microscópio Petrográfico Polarizante, Microscópio Eletrônico ou Microsonda Eletrônica. O processo envolve o corte preciso de uma amostra com uma serra de diamante para obter uma lâmina fina, que é então polida até obter uma superfície óptica plana. A amostra é então montada em uma lâmina de vidro e polida até uma espessura de 30 micrômetros usando abrasivos de granulação progressivamente mais fina. O método utilizado envolve a aplicação da Tabela de Cores de Interferência de Michel-Lévy, sendo o quartzo utilizado como padrão para determinar a espessura devido à sua abundante presença.

Quando visualizada entre dois filtros polarizadores orientados perpendicularmente um ao outro, os minerais na Lâmina Fina alteram a cor e intensidade da luz, exibindo assim suas propriedades ópticas. Essas variações nas propriedades ópticas permitem a fácil identificação da maioria dos minerais formadores de rochas, como Plagioclásio, que aparece como um mineral transparente com múltiplos planos de maclagem paralelos, ou Clinopiroxênio, que aparece como um mineral azul-esverdeado de tamanho grande com exsudação de Ortopiroxênio.

As Lâminas Finas são preparadas para estudar as propriedades ópticas dos minerais em uma rocha e são parte integrante do campo da Petrologia, fornecendo informações valiosas sobre a origem e evolução da rocha matriz.

Preparação de Lâminas Finas de Rocha para Amostras de Calcário

Calcário é uma rocha sedimentar composta principalmente pelos minerais Calcita e Aragonita, que são estruturas cristalinas distintas de Carbonato de Cálcio (CaCO3). Esse tipo de rocha consiste principalmente de fragmentos esqueléticos de organismos marinhos, como corais e foraminíferos, e constitui aproximadamente 10% do volume total de todas as rochas sedimentares. A solubilidade do calcário em água e ácidos fracos leva à formação de paisagens cársticas, caracterizadas pela erosão da água ao longo de períodos extensos de tempo, que variam de milhares a milhões de anos. Esse processo geológico resulta na formação da maioria dos sistemas de cavernas, que são formados em leito de calcário. O calcário possui inúmeras aplicações práticas, incluindo seu uso como material de construção, como agregado em construção de estradas, como pigmento branco ou enchimento em produtos como pasta de dente e tinta, e como matéria-prima química.

| Estágios de Corte e Moagem para Calcário | |

|---|---|

| Equipamentos Utilizados: | Máquina de Corte em Lâminas Finas - KemTech Geo |

| Disco de Corte | Discos Ø200 de Corte com Diamante (Metal Ligado, alta concentração) |

| Roda de Moagem | Roda Ø175 de Moagem com Copo de Diamante, 35 mic |

| Lâminas Padrão 27 x 46 x 1,27, 144 unidades | |

| Estágio de Polimento para Calcário | |

| Equipamentos Utilizados: | Máquina de Polimento de Lâminas Finas KemTech III |

| Suporte de Amostra | Dispositivo de Fixação a Vácuo (Suporte para Espécime) |

| Placa/Almofada | Placa de Polimento em Ferro Fundido, Almofada de Polimento PSU-M & MBL-M |

- Obtenha um pedaço de aproximadamente 8-10 mm da amostra principal de pedra usando a estação de corte do lado esquerdo do KemTech Geo.

- Rugue a superfície da lâmina de vidro para auxiliar na fixação da amostra, moendo com a placa de polimento no KemTech III usando Carbeto de Silício e água.

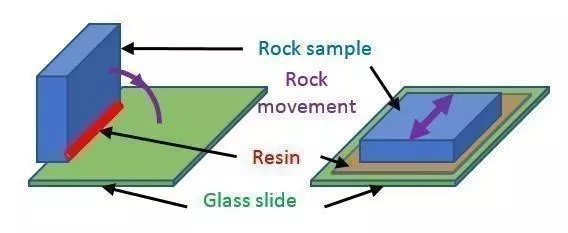

- Fixe a amostra de pedra na lâmina de vidro usando resinas epóxi KEPT e coloque no Geofix para garantir uma ligação adequada sob pressão.

- Coloque a lâmina de vidro na base de vácuo na estação do lado esquerdo do KemTech Geo e use o mecanismo especial de corte de lâminas para reduzir a espessura da amostra para aproximadamente 2,0 mm.

- Mova a amostra para a estação do lado direito do KemTech Geo e use o vácuo para moer precisamente a amostra. Ajuste o posicionamento digital do micrômetro para zero e comece a moer com um copo de moagem, reduzindo a espessura da amostra de 2,0 mm para 80 microns, com incrementos de 50 microns quando a espessura da amostra atingir 200 microns.

- Ajuste o dispositivo de fixação a vácuo KemTech para a espessura final desejada e monte a amostra uniformemente moída na face do dispositivo de fixação a vácuo.

- Lapeie a amostra na máquina KemTech III usando uma mistura de Carbeto de Silício e água até que o anel de parada com face de diamante do dispositivo de fixação toque a placa de polimento em ferro fundido. Esse ponto é indicado por uma mudança no som.

- Remova a lâmina, limpe e inspecione. As lâminas agora estão prontas para polimento no KemTech III.

- Limpe o dispositivo de fixação a vácuo em um banho ultrassônico para remover qualquer contaminação de lama de polimento e ajuste o anel de parada com diamante para ficar acima da placa de fixação a vácuo.

- Substitua a placa de polimento em ferro fundido por um disco de remoção de alumínio e monte uma almofada de polimento PSU-M.

- Carregue a bomba de lama Aku-Disp com suspensão de diamante e programe a bomba para dispensar 2 segundos de lama a cada 8-10 segundos.

- Monte a amostra lapidada no dispositivo de fixação a vácuo limpo e polir usando panos PSU e MBL, reduzindo o tamanho da suspensão de diamante para a espessura e acabamento de superfície desejados, aproximadamente 30 microns. Remova a amostra e limpe. A lâmina agora está pronta para análise.

Calcário

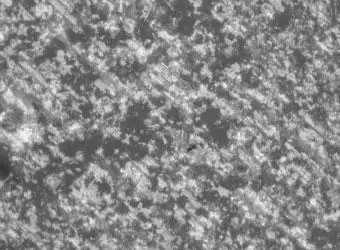

Microestrutura do Calcário

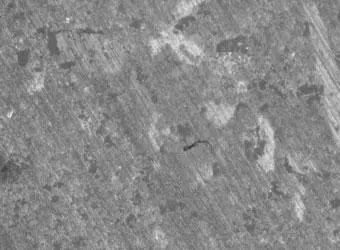

Calcário: Após operação de corte (10x)

Calcário: Lapidado com 6 μ de diamante (10x)

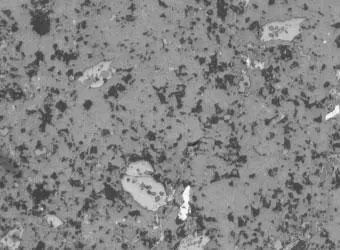

Calcário: Polido com pasta de diamante de 3 μ (10x)

Calcário: Polido com pasta de diamante de 1 μ (10x)

Preparação de Lâminas Finas de Tijolo MgO-Cr

Estágio de Corte / Seccionamento de Precisão

Equipamento: KemTech Geo

Fluido de Corte: Fluido de Corte Kemet

Disco de Corte: Disco de Corte com Diamante

A amostra deve ser fixada de forma segura no KemTech Geo usando morsas universais de amostras, com a taxa de alimentação definida para 150 rotações por minuto.

Estágio de Montagem a Frio

Forma de Incorporação: Dia. 25-40 mm

Resinas de Montagem a Frio: Epóxi KEPT

As amostras cortadas devem ser completamente secas, seja por métodos de secagem padrão ou utilizando uma chapa quente ajustada para 35°C. A resina epóxi deve ser então misturada na proporção de 2:1 e despejada em um molde. As amostras moldadas devem ser colocadas no KemVac sob uma pressão de vácuo de 650 mm/Hg por 10-12 minutos. Durante esse tempo, bolhas de ar na mistura de montagem podem se tornar visíveis, mas geralmente se dissipam em 45 minutos. A pressão de vácuo deve ser ajustada para uma faixa de 100 mm/Hg a 130 mm/Hg usando o medidor de vácuo. O processo de cura leva aproximadamente 8 horas para ser concluído.

Corte e Retificação de Espécimes com o KemTech Geo

Ao preparar para cortar amostras usando o KemTech Geo, é recomendado deixar as amostras com aproximadamente 10mm de espessura a partir de um passo de corte anterior. Amostras mais finas podem fazer com que a lâmina de corte se solte. A espessura desejada para as amostras deve ser de 2-3mm, o que pode ser alcançado visualmente com o KemTech Geo. Para substituir o disco de corte, basta remover os dois compartimentos localizados na parte da frente e posicionar a placa da máquina para cima. Certifique-se de que o jato de água esteja direcionado para a borda de diamante do disco para obter resultados ideais.

Um sistema de circulação pode ser útil, pois a máquina consome uma quantidade significativa de água. Não são necessários refrigerantes ou inibidores de ferrugem, pois o KemTech Geo não funciona com metal. As amostras são fixadas por meio de um sistema de vácuo, com o contador ajustado para -600 a -500. A braçadeira de vácuo pode acomodar lâminas de vidro de 1" x 2", 1" x 3" e 2" x 3" ajustando os compartimentos para se adequarem ao tamanho do vidro. A altura não deve exceder a espessura desejada da amostra.

A bomba de vácuo está equipada com recipientes de água em ambos os lados, que devem ser mantidos abaixo do nível máximo para evitar danos à bomba. É recomendado esvaziar os recipientes antes de cada uso.

Para obter resultados eficientes, é melhor nivelar primeiro as lâminas de vidro. Isso garantirá que as amostras fiquem planas e uniformes em espessura. O gabarito de vácuo no KemTech III pode ser usado para esse fim. Para melhor aderência com o agente de inclusão, é recomendado fosquear as lâminas ou pelo menos o lado da amostra. A resina deve ser aplicada lubrificando uma borda da parte inferior, inclinando-a e movendo-se linearmente para cima e para baixo para espalhar a resina sob a amostra. A espessura da camada desejada deve ser de cerca de 10 micrômetros, levando em conta a espessura ao ajustar o micrômetro.

As amostras devem ser deixadas em repouso sob pressão, e pode ser necessário lapidar as amostras na borda de união para obter a espessura desejada. Após as amostras estarem corretamente montadas, os suportes a vácuo do KemTech Geo devem ser nivelados, seja por meio de retificação ou lapidação plana.

Para a retificação, é importante considerar as seguintes diretrizes. Para espessuras de até 200 micrômetros, podem ser realizados incrementos de 50 micrômetros por movimento (ida e volta). Incrementos menores podem ser necessários para rochas mais duras. Além disso, devem ser usados incrementos de 20 micrômetros. Usar incrementos de 50 micrômetros pode causar polimento e, com pouco material restante, pode não ser possível removê-lo durante um processo de lapidação ou polimento posterior.

Ao retificar, ajuste o relógio para "0" quando o vidro tocar levemente no disco, em seguida, ajuste de volta para a espessura desejada e ajuste novamente para "0". Se a lapidação plana for realizada posteriormente, a configuração pode ser ajustada para 200 μm. Caso contrário, o limite para retificação deve ser de cerca de 80 μm, levando em conta a espessura da resina (10 micrômetros). As lâminas de vidro e as amostras de pedra podem ser lapidadas em uma placa de ferro fundido com SiCa 9,6 μm, ou lâminas pré-fosqueadas podem ser adquiridas.

Glossário de Termos Petrográficos

Materiais Refratários

Materiais refratários são substâncias resistentes a altas temperaturas usadas em diversas aplicações, como revestimentos de fornos, fornalhas, reatores e cadinhos. Esses materiais devem ser capazes de manter sua resistência e estabilidade em condições adversas, como altas temperaturas e choque térmico. As propriedades químicas e físicas dos materiais refratários são definidas pela ASTM C71 como "materiais não metálicos que possuem propriedades químicas e físicas que os tornam aplicáveis para estruturas ou como componentes de sistemas que estão expostos a ambientes acima de 1.000°F (811 K; 538°C)".

Os materiais mais comuns usados na produção de materiais refratários são os óxidos de alumínio (alumina), silício (sílica) e magnésio (magnésia), além de argilas refratárias e óxido de cálcio (cal). Em aplicações específicas, materiais refratários especializados, como zircônia, carbeto de silício e carbono (grafite), também podem ser utilizados. No entanto, é importante observar que esses materiais são adequados apenas em uma faixa limitada de condições e não podem ser usados em contato com oxigênio, pois oxidarão e se inflamarão.

Os materiais refratários podem ser classificados com base na composição química, método de fabricação, forma física ou aplicação pretendida. Os refratários ácidos são usados em áreas com escória e atmosfera ácidas e são resistentes a ácidos, mas suscetíveis a álcalis. Por outro lado, os refratários neutros são adequados para ambientes ácidos ou básicos e são quimicamente estáveis em ambas as condições. Esses materiais geralmente pertencem ao grupo R2O3 e incluem comumente alumina (Al2O3), cromia (Cr2O3) e carbono.

Refratários Neutros

Materiais refratários que são neutros em sua natureza são utilizados em ambientes onde as escórias e a atmosfera são ácidas ou básicas, e eles apresentam estabilidade química na presença de substâncias tanto ácidas quanto alcalinas. Os principais constituintes desses materiais normalmente pertencem ao grupo R2O3, com exemplos como alumina (Al2O3), cromia (Cr2O3) e carbono.

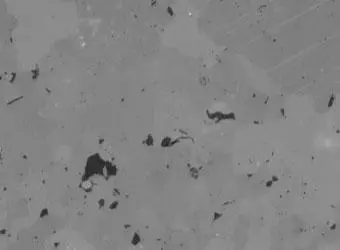

Microestrutura de magnesita sinterizada de alta densidade, contendo 97% de MgO.

Refratários básicos

Refratários básicos são materiais que são utilizados em áreas onde as escórias e a atmosfera são básicas e estáveis com materiais alcalinos, mas reagem com ácidos. As principais matérias-primas utilizadas em sua produção pertencem ao grupo RO, sendo a magnésia (MgO) um dos exemplos mais comumente utilizados. Outros materiais utilizados incluem dolomita e cromo-magnesita. O método de fabricação pode variar, incluindo processo de prensagem a seco, fusão, moldagem manual, conformação (normal, queimada ou ligada quimicamente) e não conformada (monolítico-plástico, massa de amassar e de injeção, concretos).

A microestrutura do grão de MgO liquefeito padrão.

Tipos de refratários moldados

Refratários que possuem formas fixas podem ser divididos em duas categorias: formas padrão e formas especiais. Formas padrão seguem as dimensões comumente utilizadas pela maioria dos fabricantes de refratários e são adequadas para fornos ou fornalhas dos mesmos tipos. Em contraste, formas especiais são feitas sob medida para atender aos requisitos específicos de um determinado forno ou fornalha.

Refratários não moldados

Refratários sem forma definida, conhecidos como refratários monolíticos, adquirem forma durante o processo de aplicação. Exemplos disso incluem massas plásticas, massas de amassar, concretos, massas de injeção e argamassas.

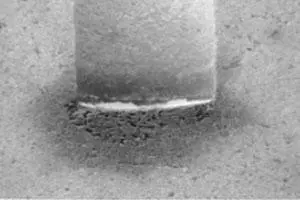

Ancoragem de refratários

Todos os refratários requerem sistemas de ancoragem, como ancoragens formadas por fios, metais moldados ou placas cerâmicas, para sustentar os revestimentos refratários. A ancoragem de refratários em telhados e paredes verticais é particularmente crucial, pois deve ser capaz de suportar o peso do refratário mesmo em altas temperaturas e condições de operação. Ancoragens com seções transversais circulares ou retangulares são comumente utilizadas. Seções transversais circulares são adequadas para refratários de baixa espessura e podem suportar menos peso por unidade de área, enquanto seções transversais retangulares são usadas para refratários de alta espessura e podem suportar um peso maior de refratário por unidade de área. O número de ancoragens necessárias depende das condições de operação e dos materiais refratários. A escolha do material, forma, número e tamanho das ancoragens afeta significativamente a longevidade do refratário.

Teste de corrosão do espinélio cilíndrico com 30 de MgO.

Espinélio com 30% de Si + 30 de Zircônio.